Электродуговая и газопламенная сваркаРефераты >> Технология >> Электродуговая и газопламенная сварка

Флюсы-смеси приготавливают преимущественно из плавленых и керамических в различных соотношениях в зависимости от того, какие свойства важно получить в наплавленном металле. При смешивании необходимо, чтобы размер зерен и их плотность были близкими. Иногда в плавленые флюсы добавляют до 40% чугунной стружки, которая повышает коэффициент наплавки и твердость наплавленного слоя за счет его науглероживания.

Электродная проволока для наплавки изношенных деталей под слоем флюса выбирается принципиально так же, как и при ручной наплавке. Кроме сварочной проволоки типа Св, широко используют специальную наплавочную проволоку типа Нп (Нп-30, Нп-50Г, Нп-30Х5, Нп^45Х4ВЗФ и др.).

Все большее распространение при восстановлении деталей получают порошковые проволоки. Они представляют собой непрерывный электрод диаметром 2,5 .5,0 мм, состоящий из металлической оболочки, заполненной порошком. В качестве наполнителя применяют смесь металлических порошков, ферросплавов, шлако- и газообразующих и других элементов, подобных используемым для электродных покрытий. Изменение состава наполнительных порошков позволяет с достаточно большой точностью получать необходимое качество наплавленного слоя без дополнительной защиты зоны наплавки флюсом или другим способом.

Порошковые проволоки марок ПП-АН1, ПП-1ДСК и другие при спарке или наплавке низко- и среднеуглеродистых сталей позволяют получать хорошее качество шва без дополнительной защиты. Самозащитные проволоки марок ПП-ЗХ13-О, ПП-ЗХ4ВЗФ-О и другие дают поверхность повышенной износостойкости с твердостью до НRC 56 без термической обработки.

Повышение производительности при восстановлении сильно изношенных деталей (опорных катков, поддерживающих роликов, направляющих колес гусеничных тракторов и др.) достигают применением двух и многоэлектродной наплавки, а также наплавки стальным или порошковым ленточным электродом.

Автоматической наплавкой под слоем флюса восстанавливают шейки коленчатых валов и другие ответственные детали, поверхности которых находятся в условиях повышенного изнашивания.

4.Оборудование для автоматической сварки

Оборудование для автоматической наплавкисостоит из источника питания током, сварочной головки и станка для наплавки или переоборудованного токарного станка.

Источники питания током. Обычно используют постоянный ток, потому что при переменном токе сложнее добиться устойчивого горения дуги. В качестве источника тока используют сварочные преобразователи типа ПСО-300, ПД-501, ГД-502 или универсальные сварочные выпрямители типов ВДУ-305, ВДУ-504, ВДУ-1201 и ВДУ-1601. Кроме того, для автоматической сварки и наплавки промышленность выпускает специальные выпрямители типа ВДГ-601

Сварочная головка — основной элемент автоматической наплавочной установки. Она состоит из подающего механизма с электродвигателем и редуктором, позволяющим изменять скорость подачи проволоки в широком диапазоне; кассеты для электродной проволоки; бункера для флюса и аппаратного ящика или щита управления. На ремонтных предприятиях применяют головки марок А-580М, А-874М, А-874С, А-384МК, ОКС-5523 ГОСНИТИ и др.

Наряду с автоматами для сварки и наплавки широко применяют полуавтоматы. В них механизирована только подача проволоки и флюса, а сварочную дугу перемещают вручную. Поэтому токопроводящий мундштук отделен от механизма подачи проволоки и выполнен в виде держателя для удобства пользования. Механизм подачи проволоки соединен с держателем гибким шлангом, внутри которого проходит электродная проволока. Это дает возможность большой маневренности. Таким полуавтоматом можно сваривать швы любой конфигурации даже в труднодоступных местах.

Деление сварочных аппаратов на автоматы и полуавтоматы можно считать условным. Достаточно закрепить держатель полуавтомата на суппорте токарного станка, а свариваемой детали сообщить постоянную скорость движения в направлении свариваемого шва, как полуавтомат превращается в автомат. Поэтому полуавтоматы на ремонтных предприятиях используют более широко, чем автоматы. По своему назначению полуавтоматы условно разделяют на полуавтоматы для сварки под слоем флюса, в защитных газах, универсальные и специальные.

Для сварки под слоем флюса используют полуавтоматы ПШ-54, ПДШМ-500 и ПДШР-500, но в ремонтной практике они не получили большого применения из-за невидимости дуги при сварке и низкой маневренности. В ремонте более широко используют полуавтоматы марок А-547У, А-547Р, ПДПГ-500, А-929С и другие для сварки в защитных газах и универсальные полуавтоматы марок Л-715, А-765, А-1197 и др. Универсальные полуавтоматы снабжены сменным унифицированным оборудованием, позволяющим использовать их для сварки и наплавки под слоем флюсов, в защитных газах, а также сплошной и порошковой проволоками.

Специальные полуавтоматы выпускают для выполнения сварки в монтажных или полевых условиях и, кроме того, для сварки цветных металлов.

Переносные полуавтоматы А-1114 и ранцевого типа ПДГ-304 предназначены для сварки в монтажных и полевых условиях на постоянном токе проволокой диаметрами от 0,8 до 2 мм. Полуавтомат ПШП-10 предназначен для сварки алюминия и его сплавов в защитных газах.

Станки для наплавки. В качестве устройства для перемещения наплавляемой детали, автоматической и сварочной головки на ремонтных предприятиях часто используют токарный станок, оборудованный специальным редуктором, понижающим частоту вращения шпинделя. Наплавляемую деталь крепят в шпинделе или в центрах станка, а сварочную головку — на суппорте. Но уже разработаны универсальные (У-651, У-652 и др.) и специализированные (У-425, У-427 и др.) наплавочные станки.

Значение силы сварочного тока при сварке под флюсом:

|

Рис.6. Зависимости коэффициента наплавки (а) и производительности дуговой сварки под флюсом (б) от силы сварочного тока I и диаметра плавящегося электрода dэ.

|

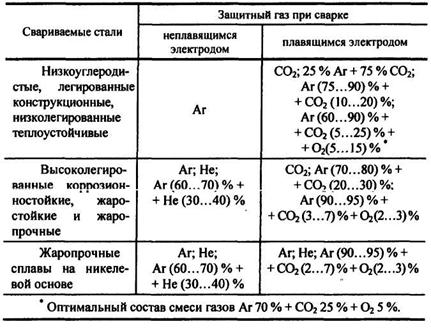

Рис.7. Защитные газы для дуговой сварки сталей и сплавов.

5.Плазменно-дуговая сварка

5.1.Общие сведения

Плазма — это высокотемпературное сильно ионизированное вещество. Ионизация вызывается либо действием высокой температуры электрической дуги, либо действием электрического поля высокой частоты. В зависимости от вида возбуждения различают дуговую и высокочастотную плазму. На ремонтных предприятиях наибольшее применение получает дуговая плазма.

Устройство, в котором получают плазменную струю (сжатую дугу), называют плазменной горелкой или плазмотроном. Принципиальные схемы плазменных горелок (плазмотронов) изображены на рисунке 8. Возможны три схемы плазмообразования: дугой прямого действия, дугой косвенного действия и комбинированной дугой.