Электродуговая и газопламенная сваркаРефераты >> Технология >> Электродуговая и газопламенная сварка

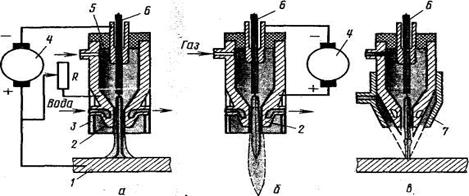

Горелка прямого действия. Дуга, горящая между неплавящимся вольфрамовым электродом б (рис. 8) и деталью 1, подключенной к аноду, сжимается узким каналом водоохлаждаеомого сопла 2 и плазмообразующим газом, поступающим в пространство 5. Часть газа, проходя через столб сжатой дуги, ионизируется и выходит из сопла в виде плазменной струи. Температура плазменной струи, образующейся в горелке прямого действия, может достигать более 30 000°С. Такую схему применяют при резке металлов и других операциях, требующих повышенного нагрева детали.

Горелка косвенного действия. Дуга горит между неплавящимся электродом 6 (рис. 8, б) и водоохлаждаемым соплом 2. Нагретый и в значительной степени ионизированный газовый поток выходит из сопла в виде яркого факела пламени температурой до 16 000°С. Здесь большая часть энергии расходуется на нагрев газового потока, но интенсивность его теплового воздействия ниже, так как с возрастанием тока увеличиваются поверхность столба свободной дуги и теплопередача в окружающую среду. Схему косвенного действия дуги применяют для поверхностной закалки, металлизации и напыления тугоплавких металлов и соединений.

Горелка комбинированного действия. Горят две дуги — между неплавящимся вольфрамовым электродом и водоохлаждаемым каналом и между тем же электродом и деталью. Эта схема получила распространение при наплавке деталей порошком, вдуваемым в струю плазмы. Выпускаемые горелки могут работать по любой из описанных трех схем.

В горелках прямого действия затруднено возбуждение дуги между электродом и деталью через узкий канал сопла. Поэтому в таких случаях при помощи осциллятора или угольного стержня возбуждают вспомогательную (дежурную) дугу между электродом и соплом (рис. 8, а), которая питается через ограничивающее сопротивление R от того же источника 4, что и основная дуга. Как только разогретая вспомогательная дуга коснется детали, автоматически загорается основная дуга и выключается вспомогательная.

Истечение плазменной струи из сопла с высокой скоростью увеличивает приток газов из окружающего воздуха в зону сварки, и поэтому горелки снабжают газозащитными соплами 3. Кроме того, их применяют для вторичного обжатия засоплового участка плазменной струи, а иногда и для фокусирования струи (рис. 8, в). Такие горелки называют микроплазменными, так как они позволяют получить остроконечную дугу в области малых токов порядка 0,5…30 А.

Характерные особенности плазменной струи — высокая температура факела; возможность концентрации большой тепловой мощности на небольших объемах материалов; пригодность для плавления и даже испарения практически любых материалов, встречающихся в природе; меньшая, чем при других видах наплавки, зона термического влияния и возможность получения наплавленного слоя толщиной от 0,10 мм до нескольких миллиметров.

Применение различных электрических схем для образования плазменной струи позволяет использовать разные присадочные материалы (проволоку, прутки, порошки и т.д.), в широком диапазоне раздельно регулировать плавление присадочного и основного материала, получать наплавленные слои различных материалов с минимальной глубиной проплавления. Получены хорошие результаты наплавки бронзы, меди и латуни на сталь. Содержание в слоях железа не превышает 0,5%. На малоуглеродистые и низколегированные стали наплавляют любые износостойкие материалы с минимальными примесями основного металла.

Как показывает практика, при помощи плазменной струи, кроме нанесения покрытий, выполняют сварку, резку и точение металлов, а также проводят металлургические процессы плазменнным нагревом.

Рис. 8. Схемы плазменных горелок:

а — прямого действия; б — косвенного действия; в — микроплазменной; 1 — деталь; 2 — водоохлаждаемое сопло; 3 — газозащитное сопло; 4 — источник питания; 5 — камера для плазмообразующего газа; 6 — электрод; 7 — фокусирующее сопло.

5.2.Плазмообразующие газы, электроды и присадочные материалы

В качестве плазмообразующего газа используют аргон, азот, гелий и др. Лучшим считается аргон, а наиболее дешевым — азот. Для защиты зоны наплавки применяют эти же газы, их смеси, а также углекислый газ.

В качестве неплавящегося электрода в горелках всех типов используют вольфрамовые стержни. Более стойкие — вольфрамовые стержни с присадкой 1 .2% оксида лантана.

Наплавочными материалами могут быть проволоки и металлические порошки всех видов. Свойство плазменной струи, позволяющее получать тонкие наплавленные слои с минимальным про-плавлением основного металла, то есть минимальным перемешиванием с основным металлом, и хорошее качество поверхности, дает возможность применять дорогие, но износостойкие материалы. Минимальный припуск на механическую обработку (после наплавки сразу шлифовка) значительно сокращает потери материала. Поэтому при плазменной наплавке успешно применяют дорогостоящие порошки на никелевой основе ПГ-СР2, ПГ-СРЗ, ПГ-СР4, твердосплавные порошки на железной основе ПГ-ФБХ-6-2, КБХ, ПГ-УС25 и другие, а также смеси различных порошков.

5.3.Оборудование для плазменной наплавки

Оборудование для плазменной наплавкивключает в себя источник питания током, плазменную горелку, пульт управления и контроля, балластные реостаты, дроссель, механизм для подачи порошка или проволоки, системы циркуляции воды, баллоны с плазмообразующим и защитным газами и станок для перемещения детали и плазменной горелки.

Источники питания. В качестве источников питания током используют специальные полупроводниковые выпрямители типа ИПН-100/600, а также сварочные преобразователи постоянного тока и выпрямители с напряжением холостого хода не ниже 120 В и крутопадающей характеристикой. Для регулирования тока используют балластные реостаты типа РБ-300.

Рис. 9. Плазменная горелка и схема наплавки прутками

твердых сплавов или проволокой:

1— пруток (проволока); 2 — защитное сопло; 3 — рабочее сопло;

4 — вольфрамовый электрод; 5 — каналы подвода воды

и тока; 6 — канал для защитного газа.

Плазменные горелки. Конструкция плазменных горелок во многом зависит от их назначения и схемы плазмообразования. На рисунке 9 показана горелка для наплавки

прутками твердых сплавов. Горелка при наплавке перемещается впереди прутка. Сварочная ванна защищается аргоном, подаваемым через канал 6.

Вместо литых прутков 1 можно применять для наплавки различные сварочные проволоки. Режим наплавки подбирают опытным путем. Например, при наплавке сателлитов выдерживается такой режим: ток дежурной (закрытой) дуги 15 .20 А, ток основной дуги 120 .130 А, напряжение дуги 40 .45 В, расход плазмообразующего и защитного газа (аргона) 8 .10 дм3/мин, диаметр вольфрамового электрода 3 мм и диаметр сопла 8 мм. При наплавке деталей с использованием порошков применяют горелки другого конструктивного исполнения.