Технология конструкционных материаловРефераты >> Технология >> Технология конструкционных материалов

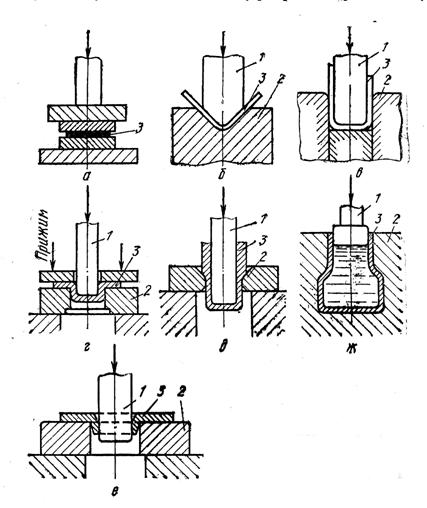

Гибка бывает одноугловая (V-образная) и двухугловая — U-образная (рис. 4, б, в), а также многоугловая.

Вытяжка — операция, превращающая плоскую заготовку в полую деталь или полуфабрикат (рис. 4, г).

|

|

Рис. 4. Формозаменяющие операции листовой штамповки

1 – пуансоны; 2 – матрицы; 3 – изделия или полуфабрикаты

Протяжка — вытяжка с утонением. Эта операция применяется для изготовления полых тонкостенных деталей (рис. 4, д).

Отбортовка и разбортовка — операции, соответственно, для образования борта по наружному контуру заготовки или по контуру ранее выполненного отверстия (рис. 4, е).

Формовка — изменение формы заготовки или полуфабриката посредством местных деформаций, например, увеличение диаметра средней части полой детали (рис. 4, ж). Раздачу средней части вытянутого стакана осуществляют с помощью резинового вкладыша или жидкости в разъемной матрице.

В технологии листовой штамповки обычно предусмотрены: подготовка материала, резка заготовок, деформирование металла, термическая обработка, отделочные операции и нанесение защитных или декоративных покрытий. Иногда в технологию включают сварочные или сборочные операции.

На основе выбранных операций выбирают необходимое оборудование и применительно к нему разрабатывают конструкции штампов. Выбирая оборудование, в первую очередь, учитывают возможность осуществления на нем необходимых операций, его производительность, возможность механизации или автоматизации процесса обработки, основные параметры его технической характеристики и т. д.

3. Дайте определение литейным свойствам сплавов. Как они определяются и какая их роль при изготовлении отливок?

Основные литейные свойства: жидкотекучесть, усадка, склонность к ликвации и поглощению газов.

Жидкотекучесть — способность расплава свободно течь в литейной форме, заполняя ее и точно воспроизводя все контуры. Жидкотекучесть зависит от химического состава, температуры при заливке, а также наличия примесей и других факторов. Более высокую жидкотекучесть имеют сплавы, затвердевающие с образованием эвтектики.

Усадка — свойство металлов и сплавов уменьшать свой объем при затвердевании и охлаждении; при этом происходит и соответствующее уменьшение линейных размеров отливки.

Объемная усадка ![]() ;

;

линейная усадка ![]()

где Vф и Vотл; lф и lотл – объем и размеры соответственно формы и отливки.

В результате объемной усадки в теле отливки могут образоваться усадочные раковины и пористость. Для предупреждения этого необходимо предусмотреть рациональную литниковую систему и прибыли. В связи с линейной усадкой необходим точный учет уменьшения размеров отливки. При наличии препятствий для усадки, а также в результате неодновременной и неравномерной усадки массивных и тонких сечений в отливках возникают напряжения, возможно коробление и образование трещин.

Величина усадки зависит от химического состава сплава, температуры его заливки и других факторов. Небольшую линейную осадку имеет серый чугун (0,8—1,2%), некоторые литейные алюминиевые сплавы (0,9—1,3%). У стали линейная усадка достигает 1,8-2,2%. Объемная усадка, примерно в три раза больше линейной.

Ликвация — химическая неоднородность затвердевшего сплава. Кроме химического состава сплава, на процесс развития ликвации влияние оказывают конфигурация отливки, скорость охлаждения и другие технологические факторы.

Склонность к поглощению газов. В расплавленном сплаве всегда находятся в растворенном состоянии газы – водород, азот и др. При затвердевании и последующем охлаждении растворимость газов уменьшается и в результате их выделения в теле отливки могут образоваться газовые раковины и поры.

Растворимость газов зависит от химического состава сплава, его температуры и других факторов. Для уменьшения газонасыщенности сплавов применяют плавку в вакууме или в среде инертных газов, а также дегазацию вакуумированием в специальных камерах и т. д.

4. Опишите назначение, схему резки, виды фрезерных станков, их возможности и область применения. Какие инструменты используют на фрезерных станках?

Фрезерование — высокопроизводительный процесс обработки плоскостей, фасонных и винтовых поверхностей многолезвийными инструментами — фрезами.

ДВИЖЕНИЕ РЕЗАНИЯ И РЕЖИМ ОБРАБОТКИ

При фрезеровании инструмент совершает главное вращательное движение резания (рис. 5, а). Поступательное движение подачи имеет заготовка, закрепленная на столе станка. Относительное движение режущих элементов происходит по циклоиде, а поперечное сечение срезаемого слоя изменяется за время цикла работы зуба фрезы. Процесс резания для каждого зуба фрезы прерывистый, что приводит к циклическим сменам контактных и термических напряжений.

Скорость резания (м/мин) определяют из выражения ![]() , где D — наружный диаметр фрезы, мм; п — число ее оборотов в мин. Подача S — величина перемещения заготовки относительно вращающейся фрезы. Различают: Sz – подачу на зуб –

, где D — наружный диаметр фрезы, мм; п — число ее оборотов в мин. Подача S — величина перемещения заготовки относительно вращающейся фрезы. Различают: Sz – подачу на зуб –

Рис. 5. Схема работы, цилиндрической фрезы и элементы резания.

перемещение изделия за время поворота фрезы на угол между двумя соседними зубьями; Sо=SzZ — подачу на оборот или перемещение изделия за один оборот фрезы, где Z — число зубьев фрезы; Sмин=SzZn — минутную подачу или перемещение изделия за одну минуту; t — глубину резания — расстояние между обрабатываемой и обработанной поверхностями, измеренное в направлении, перпендикулярном оси вращения фрезы. Ширину фрезерования В измеряют в направлении, параллельном оси вращения фрезы.

Полным или наибольшим углом контакта Y (см. рис. 5, б) называют центральный угол между радиусами, проведенными в точки входа и выхода зуба фрезы из контакта с заготовкой. Толщина срезаемого слоя для одного зуба фрезы является переменной величиной и измеряется на продолжении радиуса как расстояние между двумя последовательными положениями зуба фрезы.

При работе цилиндрической фрезой в зависимости от направлений вращения фрезы и подачи заготовки различают встречное фрезерование, когда движение подачи направлено навстречу вращательному движению фрезы (рис. 5, в), и попутное (рис. 5, г), при котором направление вращения фрезы совпадает с направлением подачи. При встречном фрезеровании нагрузка на зуб возрастает постепенно; его применяют при черновой обработке заготовок с литейной коркой, окалиной. Недостатком этого способа является проскальзывание зуба фрезы на участке врезания, что ухудшает чистоту обработанной поверхности и ускоряет износ зубьев. Кроме того, фреза стремится оторвать заготовку от стола, поэтому требуется более жесткое крепление ее к столу.