Керамика. Её виды и применение в строительствеРефераты >> Строительство >> Керамика. Её виды и применение в строительстве

Введение: что такое керамика?

Керамика - неорганический материал, получаемый из отформованных минеральных масс в процессе высоко температурного обжига. В результате обжига (1200-2500ОС) формируется структура материала (спекание), и изделие приобретает необходимые физико-механические свойства.

Техническая керамика включает искусственно синтезированные керамические материалы различного химического и фазового состава; она обладает специфическими комплексами свойств. Такая керамика содержит минимальное количество или совсем не содержит глины. Основными компонентами технической керамики являются оксиды и бескислородные соединения металлов. Любой керамический материал является многофазной системой. В керамике могут присутствовать кристаллическая, стекловидная и газовая фазы.

Кристаллическая фаза представляет собой определенные химические соединения или твердые растворы. Эта фаза составляет основу керамики и определяет значения механической прочности, термостойкости и - других ее основных свойств.

Стекловидная фаза находится в керамике в виде прослоек стекла, связывающих кристаллическую фазу. Обычно керамика содержит 1 - 10 % стекло фазы, которая снижает механическую прочность и ухудшает тепловые показатели. Однако стеклообразующие компоненты (глинистые вещества) облегчают технологию изготовления изделий.

Газовая фаза представляет собой газы, находящиеся в порах керамики; по этой фазе керамику подразделяют на плотную, без открытых пор и пористую. Наличие даже закрытых пор нежелательно, так как снижается механическая прочность материала;

Большинство видов специальной технической керамики обладает плотной спекшейся структурой поликристаллического строения, для ее получения применяют специфические технологические приемы.

Виды керамики

Керамика на основе чистых оксидов. В производстве оксидной керамики используют в основном следующие оксиды: Аl2О3 (корунд), ZrO2, MgO, СаО, ВеО, ThO2, UO2. Структура керамики однофазная поликристаллическая. Кроме кристаллической фазы может содержаться небольшое количество газов (поры) и стекловидной фазы, которая образуется в результате наличия, примесей в исходных материалах. Температура плавления чистых оксидов превышает 2000ОС, поэтому их относят к классу высокоогнеупоров. Как и для других неорганических материалов, оксидная керамика обладает высокой прочностью при сжатии по сравнению с прочностью при растяжении или изгибе; более прочными являются мелко кристаллические структуры, так как при крупнокристаллическом строении на границе между кристаллами возникают значительные внутренние напряжения.

|

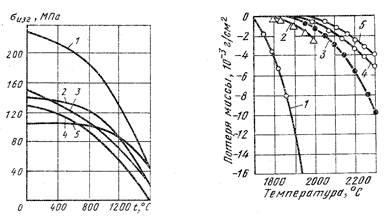

С повышением температуры прочность керамики понижается (рис.1.). При использовании материалов в области высоких температур важным Свойством является окисляемость. Керамика из чистых оксидов, как правило, не подвержена процессу окисления.

Керамика на основе А12О3 (корундовая) обладает высокой прочностью, которая сохраняется при высоких температурах, химически стойка, отличный диэлектрик. Термическая стойкость корунда невысокая. Изделия из него широко применяют во многих областях техники: резцы, используемые при больших скоростях резания, калибры, фильеры для протяжки стальной проволоки,

детали высокотемпературных печей, подшипники печных конвейеров, детали насосов, свечи зажигания в двигателях внутреннего сгорания. Керамику с плотной структурой используют в качестве вакуумной, пористую - как термоизоляционный материал. В корундовых тиглях проводят плавление различных металлов, оксидов, шлаков. Корундовый материал микролит (ЦМ-332) по свойствам превосходит другие инструментальные материалы, его плотность до 3960 кг/м3, σсж до 5000 МПа, твердость 92-93 HRA и красностойкость до 1200 ОС, Из микролита изготовляют резцовые пластинки, фильеры, насадки, сопла, матрицы и др.

Особенностью оксида циркония (ZrO2) является слабокислотная или инертная природа, низкий коэффициент теплопроводности. Рекомендуемые температуры применения керамики из ZrO2 2000-2200 ОС; она используется для изготовления огнеупорных тиглей для плавки металлов и сплавов, как тепловая изоляция печей, аппаратов и реакторов, в качестве покрытия на металлах для защиты последних от действия температур.

Керамика на основе оксидов магния и кальция стойка к действию основных шлаков различных металлов, в том числе и щелочных. Термическая стойкость их низкая. Оксид магния при высоких температурах летуч, оксид кальция способен к гидратации даже на воздухе. Их применяют для изготовления тиглей, кроме того, MgO используют для футеровки печей, пирометрической аппаратуры и т. д.

Керамика на основе оксида бериллия отличается высокой теплопроводностью, что сообщает ей высокую термостойкость. Прочностные свойства материала невысокие. Оксид бериллия обладает способностью рассеивать ионизирующее излучение высоких энергий, имеет высокий коэффициент замедления тепловых нейтронов, применяется для изготовления тиглей для плавки некоторых чистых металлов, в качестве вакуумной керамики в ядерных реакторах. Летучесть спеченных оксидов в вакууме показана на рис.2.

Керамика на основе оксидов тория и урана имеет высокую температуру плавления, но обладает высокой плотностью и радиоактивна. Эти виды керамики применяют для изготовления тиглей для плавки родия, платины, иридия и других металлов, в конструкциях электропечей (ThO2), для тепловыделяющих элементов в энергетических реакторах (UO2).

Основные свойства керамики на основе чистых оксидов приведены в табл.1.

| Оксиды 1 | Температура плавления, оС | Плотность (Теоретическая) кг/м3 | Предел прочности, МПа | Модуль упругости, ГПа | Твёрдость по Моосу | Коэффициент линейного расширения, α, 10-6 с-1 | Коэффициент теплопро-водности 2, Вт/(м·К) | Удельное электрическое сопротивление (объёмное), Ом·см | Стойкость к тепло- вому удару | Стойкость к эрозии | ||

| При растяжении | При изгибе | При сжатии | ||||||||||

| Al2O3 | 2050 | 3 990 | 260 | 150 | 3000 | 382 | 9 | 8,4 | 36,2-6,08 (100-1600 оС) | 1016 | Высокая | Высокая |

| ZrO2 | 2700 | 5 600 | 150 | 230 | 2100 | 172 | 7-8 | 7,7 | 1,95-2,44 (100-1400 ос) | 104 (1000 оС) | Низкая | » |

| BeO | 2580 | 3 020 | 100 | 130 | 800 | 310 | 9 | 10,6 | 218,6-151,1 (100-1600 оС) | 1014 | Высокая | Средняя |

| MgO | 2800 | 3 580 | 100 | 110 | 1400 | 214 | 5-6 | 15,6 | 34,4-6,57 (100-1600 оС) | 1015 | Низкая | » |

| CaO | 2570 | 3 350 | - | 80 | - | - | 4-5 | 13,8 | 13,8-8,37 (100-400 оС) | 1014 | » | » |

| ThO | 3050 | 9 690 | 100 | - | 1500 | 140 | 7 | 10,2 | 10,4-3,34 (100-1000 оС) | 1013 | Низкая | Высокая |

| UO2 | 2760 | 10 960 | - | - | 980 | 164,5 | 6 | 10,5 | 9,8-3,4 (100-1000 оС) | 103 (800 оС) | - | |

|

1 Стойкость к окислению средняя 2 В скобках указана температура испытания | ||||||||||||