Сварочные операцииРефераты >> Строительство >> Сварочные операции

Сварочный пост для ручной сварки

1 - сеть электропитания, 2 - рубильник, 3 - источник питания дуги, 4 - сварочные провода, 9 - горелка или электрододержатель.

Технологический процесс выполнения сварочных работ по изготовлению ручной дуговой сваркой металлического ящика под раствор

Для изготовления металлического ящика под раствор сначала нужно подготовить металл.

Подготовка металла заключается в правке, очистке, разметке, резке и сборке.

Правкой устраняют деформацию прокатной стали. Листовой и сортовой металл правят в холодном состоянии на листоправильных и углоправильных вальцах и прессах. Сильно деформированный металл правят в горячем состоянии.

Далее наносится разметка.

Перенос размеров детали в натуральную величину с чертежа на металл называют разметкой. При этом пользуются универсальным инструментом: рулеткой, линейкой, угольником и чертилкой. Проще и быстрее разметка выполняется шаблоном, изготовляемым из тонкого металлического листа. При разметке заготовок учитывается укорачивание их в процессе сварки конструкции. Поэтому предусматривается припуск из расчета 1 мм на каждый поперечный стык и 0,1 - 0,2 мм на погонный метр продольного шва.

При подготовке деталей к сварке применяют отрезную машинку (230V ~50Hz 850W 11000rpm O125MM)

Подготовка к сварке проходит с предварительной сборкой узлов, из которых состоит ящик, с последующей сваркой изделия из собранных узлов; этот способ наиболее рационален.

Собранные узлы или детали соединяют прихватками. Сварочные прихватки представляют собой короткие швы с поперечным сечением до 1/3 поперечного сечения полного шва. Длина прихватки от 20 до 100 мм в зависимости от толщины свариваемых листов и длины шва; расстояние между прихватками в зависимости от длины швов - 500 - 1000 мм. Прихватки выполняют теми же электродами, что и сварку изделия. Сборку на сварочных прихватках применяют для конструкций из листов небольшой величины (до 6 - 8 мм).

Зажигание дуги. Существует два способа зажигания дуги покрытыми электродами - прямым отрывом и отрывом по кривой. Первый способ называют зажиганием впритык. Второй напоминает движение при зажигании спички и поэтому его называют чиканьем.

Сварщики успешно используют оба способа зажигания дуги, причем первый чаще применяется при сварке в узких и неудобных местах.

Длина дуги. Немедленно после зажигания дуги начинается плавление основного и электродного металлов. На изделии образуется ванна расплавленного металла. Сварщик должен поддерживать горение дуги так, чтобы ее длина была постоянной. От правильно выбранной длины дуги весьма сильно зависят производительность сварки и качество сварного шва.

Сварщик должен подавать электрод в дугу со скоростью, равной скорости плавления электрода. Умение поддерживать дугу постоянной длины характеризует квалификацию сварщика.

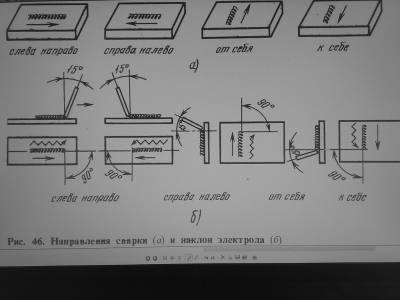

Положение электрода.

Независимо от направления сварки положение электрода должно быть определенным: он должен быть наклонен к оси шва так, чтобы металл свариваемого изделия проплавлялся на свариваемую глубину. Для получения плотного и ровного шва при сварке в нижнем положении на горизонтальной плоскости угол наклона электрода должен быть 150 от вертикали в сторону ведения шва.

При этом улучшается формирование шва, а также уменьшается скорость охлаждения металла сварочной ванны, что предотвращает образование горячих трещин в шве.

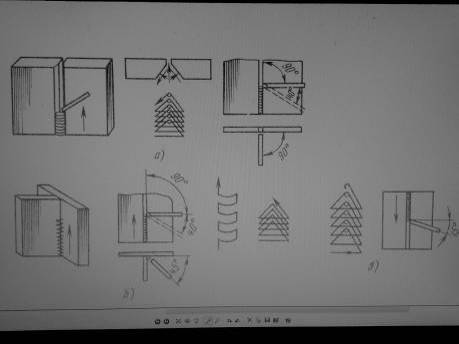

Положение и движения электрода при сварке в вертикальном положении

а - стыковые швы со скосом кромок, б - угловые швы, в - сварка в направлении сверху вниз

При изготовлении металлического ящика применялась сварка вертикальных швов.

Вертикальные швы (стыковые и угловые) выполняют в направлении снизу вверх. Предварительно подготавливается металлическая площадка сечением. Площадка создается поперечными движениями электрода треугольником. Провар в корне шва обеспечивается задержкой горения дуги в этом месте при движении электрода треугольником. Наибольший провар корня шва достигают, когда электрод перпендикулярен вертикальной оси. Стекание расплавленного металла предотвращают наклоном электрода вниз (рисунок а, б). Вертикальная сварка в направлении сверху вниз (рисунок в) возможна электродами, дающими слой шлака. Металл в сварочной ванне затвердевает быстрее и стекания его практически не происходит.

Производительность сварки сверху вниз выше производительности сварки снизу вверх. Вертикальные швы также удобно выполнять электродами с опиранием покрытия на свариваемые кромки.

Внутреннее напряжение и деформация

Методы их устранения и предупреждения.

Деформацией называется изменение формы и размеров тела под действием внешней или внутренней силы. При растяжении стержня постоянного сечения величина деформации определяется действующей силой. Чем больше сила, тем больше вызываемая ею деформация.

Виды деформаций при сварке

Деформации могут быть временные и остаточные, местные и общие, в плоскости и вне плоскости сварного соединения.

Временными называют деформации, которые образуются в определенный момент времени при нагреве или охлаждении и после сварки исчезают.

Деформации, возникающие в изделии к моменту полного охлаждения металла до окружающей температуры, называются остаточными (конечными).

Местные деформации относятся к отдельным элементам изделия и выражаются в виде выпучины, хлопуна, волнистости или других искажений в плоскости изделия. Деформации, при которых изменяются размеры всего изделия, искривляются геометрические оси, называются общими деформациями.

Деформации возможны в плоскости сварного соединения, например в виде продольных и поперечных деформаций, и деформации вне плоскости, например в виде серповидности, грибовидности и угловой деформации.

Основные мероприятия по уменьшению деформаций и напряжений при сварке

Для борьбы со сварочными деформациями применяются конструктивные и технологические способы.

К конструктивным способам относятся:

1. Уменьшение количества сварных швов и их сечения, что снижает количества вводимого при сварке тепла.2. Симметричное расположение швов для уравновешивания деформаций.

3. Симметричное расположение ребер жесткости.

4. Минимальное использование накладок и косынок.

5. Применение стыковых соединений.

К технологическим способам относятся:

1. Рациональная технология сборки и сварки, которая включает правильный выбор вида и режима сварки, а также правильную последовательность наложения швов.2. Жесткие закрепления деталей. Закрепление рекомендуется при сварке плоских листов для предотвращения угловых деформаций. Полностью устранить деформации закреплением невозможно, так как при освобождении от зажима сварное изделие продолжает деформироваться.3. Обратный выгиб деталей. Свариваемые изделия предварительно изгибают перед сваркой на определенную величину в обратную сторону, по сравнению с изгибом, вызываемым сваркой. Величина изгиба устанавливается опытным или расчетным путем.4. Правильный тепловой режим. Для уменьшения деформации изделий, можно применять предварительный подогрев зоны сварки шириной 40 - 50 мм с каждой стороны шва. При этом снижается перепад температур между участками сварного соединения, подвергающимися сильному нагреву при наложении шва, и, следовательно, уменьшаются напряжение и конечные деформации.