Стекло, ситаллы и каменное литье. Строительные пластмассыРефераты >> Строительство >> Стекло, ситаллы и каменное литье. Строительные пластмассы

Листовое стекло и стеклянные изделия

Листовое оконное стекло вырабатывается шести марок толщиной 2; 2,5; 3; 4; 5 и 6 мм. Ширина листов – 250 .1600 мм, длина – до 2200 мм. Масса 1 м2 – 2 .5 кг. Светопропускание – не менее 87 %. К дефектам оконного стекла относятся газовые включения (пузырьки), свиль и «полосность» (неровность поверхности).

Витринное стекло – листовое стекло толщиной 6 .10 мм и размерами до 3500х6000мм. Витринное стекло, как правило, выпускают полированным.

Каменные и шлаковые литые изделия

Ситаллы и шлакоситаллы. Ситаллы – стеклокристаллические материалы, получаемые путем направленной частичной кристаллизации стекол. Структура ситаллов напоминает микробетон, где наполнителем являются кристаллы, а вяжущим – прослойки стекла. Доля стеклофазы в ситаллах обычно 20…40%. Кристаллическая фаза состоит из микрокристаллов размером около 1 мкм. Благодаря такому строению ситаллы сохраняют в себе многие положительные свойства стекла, в том числе и его технологичность, но лишены его недостатков: хрупкости, низкой термостойкости.

Сырьё для производства ситаллов такое же, как и для стекла, но в расплав вводятся вещества-модификаторы, обеспечивающие направленную кристаллизацию.

Для строительных целей весьма перспективны шлакоситаллы, получаемые на основе металлургических шлаков и модификаторов – СаF2, TiO2, и др. У шлакоситаллов очень высокая прочность (Rсж = 300 .600 МПа; Rизг = 90 .120 МПа), износостойкость и химическая стойкость. По долговечности шлакоситалл может конкурировать с природными каменными материалами (гранит, габбро и т. п.).

Применение шлакоситаллов перспективно для химической промышленности (трубы, плитки, детали насосов), в гидротехнике (для облицовки турбинных камер, водосливов), в дорожном строительстве и т. п.

Из горных пород и металлургических шлаков методом литья из расплавов можно получить разнообразные строительные материалы с высокими эксплуатационными свойствами. Исходным сырьем служат магматические (базальт, диабаз) и осадочные (доломит, известняк, песок) горные породы. Первые дают темноокрашенные изделия, а вторые – светлоокрашенные. Для получения каменного литья возможно использование металлургических шлаков; особенно эффективно их использование в огненно-жидком состоянии.

Производство литых каменных изделий начинают с подготовки и плавления (1400 .1500°С) сырьевой шихты. Полученный расплав выливают в формы и подвергают медленному охлаждению для прохождения кристаллизации.

Плотность каменного литья 2700 .3000 кг/м3; пористость – не более 1 .2%; поры замкнутые, что обеспечивает нулевое водопоглощение и высокую морозостойкость.

Прочность, при сжатии составляет 200 .250 МПа, при изгибе – 30 .50МПа, твердость 6 .7 (по шкале Мооса). Для каменного литья характерна очень высокая и универсальная химическая стойкость. Литые каменные изделия используют для облицовки конструкций, подвергающихся: многократному замораживанию-оттаиванию, интенсивному истиранию, воздействию химически агрессивных веществ и т.п. Поэтому основными видами литых каменных изделий являются облицовочные плитки, брусчатка для мощения дорог, мелющие тела и облицовка для мельниц, труб.

СТРОИТЕЛЬНЫЕ ПЛАСТМАССЫ

Пластмассы состоят из полимеров, наполнителей, пластификатров, красителей и специальных добавок.

Они обладают высокой износостойкостью и прочностью, водостойкостью, декоративностью, электро-изоляционными свойстввами и др. Производство пластмасс высокотехнологично. Они легко поддаются формованию, литью и механической обработке.

Полимер выполняет роль связующего и определяет основные свойства пластмассы.

Наполнитель уменьшает расход полимера и придает пластмассе определенные свойства. Волокнистые и листовые наполнители являются армирующими наполнителями, существенно повышающими прочность и модуль упругости пластмасс. Так, стеклопластики, бумажно-слоистые пластики очень прочные и легкие конструкционные материалы.

Пластмассы с большой пористостью называют пенопластами. Они обладают хорошими теплоизоляционными свойствами.

Пластификаторы – вещества, повышающие эластичность пластмасс. Например, жесткий поливинилхлорид в линолеуме пластифицируется слаболетучими вязкими жидкостями (диоктилфталатом, трикрезилфосфатом и др.). Пластификаторы также облегчают переработку пластмасс, снижая температуру перехода в вязкопластичное состояние.

Пигменты минеральные и органические придают заданный цвет пластмассовым изделиям.

Стабилизаторы и антиоксиданты повышают стойкость пластмасс при действии солнечного света и кислорода воздуха.

Отвердители и вулканизаторы используют при отверждении жидких олигомеров или сшивки макромолекул термореактивного полимера. В ряде случаев отвердителями могут служить кислород или влага. Готовые полимеры и материалы на их основе в большинстве своем безвредны. При сжигании полимеры разлагаются с выделением токсичных низкомолекулярных продуктов. Пластмассы на основе термопластичных полимеров могут использоваться вторично, но это не решает полностью проблемы утилизации пластмасс. Один из вариантов решения этой проблемы – получение биологически разлагаемых полимеров.

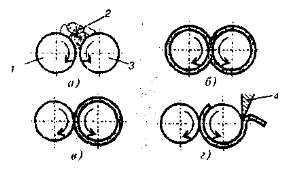

Рис.13.1. Схема вальцевания:

а – загрузка массы; б – вальцевание; в – переход массы на один валок; г – срез массы с валка; 1, 3 – валки; 2 – вальцуемый материал; 4 - нож

Сырье и технология изготовления пластмассовых изделий

Производство пластмасс включает следующие процессы – дозировку и приготовление полимерной композиции, формование изделий и стабилизация их формы и физико-механических свойств.

Приготовление композицийпроизводят на смесителях различных систем. Для перемешивания сухих композиций обычно используют турбулентные и шнековые смесители. Широко используемым способом приготовления полимерных композиций является вальцевание –операция, при которой масса перетирается в зазоре между обогреваемыми валками, вращающимися в противоположном направлении (рис.13.1). При многократном пропускании массы через валки полимер переходит в пластично-вязкое состояние. Этот процесс называется «пластикация».

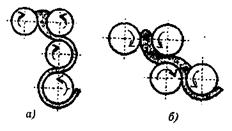

Рис.13.2. Схемы работы четырехвалковых каландров:

а) – Г-образный каландр; б) – Z-образный каландр

Листовые изделия формуют обычно на каландрах, трубы и погонажные профильные изделия на экструдерах, штучные изделия литьем под давлением.

Каландрирование – процесс формования полотна заданной толщины и ширины из пластичной смеси путем однократного пропускания между обогреваемыми полированными валками с последовательно уменьшающимся зазором рис.13.2. Каландрированием производят полимерные пленки. В частности, большую часть линолеума изготовляют вальцево-каландровым способом. Многослойный линолеум получают горячим дублированием заранее отформованных на каландрах пленок: защитной, декоративной и подкладочной (несущей).