Организация производства модулей домов на основе несъемной опалубки из пеноплистиролаРефераты >> Строительство >> Организация производства модулей домов на основе несъемной опалубки из пеноплистирола

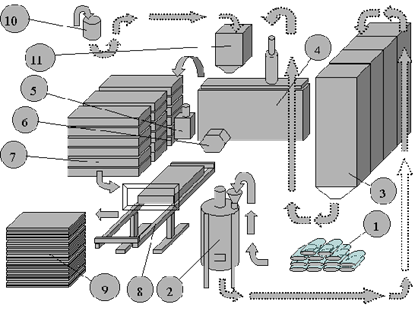

Рис. 4.1. Технология производства изделий из пенополистирола

Согласно технологическому процессу гранулы 1 ПСВ поступают в приемную воронку предвспенивателя, расположенную в верхней зоне машины, а вспененные выходят через окно в нижней части цилиндрической емкости машины.

В предспениватель 2 тангенциально вблизи днища подается пар. Гранулированный ПСВ вспенивается путем нагрева в предвспенивателе.

Вспенивающий агент увеличивает первоначальный объем частиц примерно в 50 раз, оставаясь в замкнутых ячейках.

При промежуточном хранении вспенивающий агент частично диффундирует из гранул, а на его место проникает воздух.

Вспененные гранулы с помощью системы пневмотранспорта попадают в бункеры вылеживания.

В бункере вылеживания 3 вспененные гранулы вылеживаются в течении суток для стабилизации давления внутри гранул. Вспенивающий агент частично диффундирует из гранул, а на его место проникает воздух

После выдержки в бункере вспененные гранулы засыпаются в блок-форму 4 и подвергаются термической обработке насыщенным паром.

Гранулы ПСВ еще раз увеличиваются в объеме. Так как это вторичное вспенивание происходит в замкнутом объёме, то происходит заполнение свободных зазоров между сферическими частицами с взаимной их деформацией в многогранники.

Результатом этого процесса получается газонаполненный полистирольный пенопласт. После относительно короткого охлаждения формованная деталь приобретает заданные размеры.

Готовые блоки из пенополистирола режутся с помощью специального установки для резки его на листы нагретой струной размером от 10 мм и выше.

Складирование плит пенополистирола осуществляется согласно специально утверждённым правилам ГОСТ 15588–86.

При формировании пакетов должны соблюдаться требования ГОСТ 21929–76 и ГОСТ 24510–80.

Описание базовых узлов линии изделий из пенополистирола

Предвспениватель

Предназначен для первичного вспенивания гранул полистирола вспенивающегося не рассеянного методом тепловой обработки: ПСВ-СВ-НМ, рассеянного ПСВ-СВ-Р марок 1, 2, 3, 6 и других аналогичных марок. В качестве теплоносителя в устройстве используется водяной пар. Парогенерирующее оборудование должно обеспечивать давление от 5 до 6 атмосфер, и обладать паропроизводительностью не менее 200 кг/час.

|

Наименование параметра |

Значение |

|

Номинальная производительность за один цикл, м3 |

1 |

|

Производительность установки, м3/час, не менее |

10 |

|

Полезный объём вместимость ёмкости, м3 |

1,2 |

|

Марка получаемого пенопласта по плотности |

15, 25, 35, 50 |

|

Объёмная масса получаемой вспененной крошки, кг/ м3 |

11…40 |

|

Рабочее – избыточное давление пара Pg, МПа, не более |

0,01…0,03 |

|

Частота вращения активатора, об/мин |

90 |

|

Рабочая температура пара, °С |

100…108 |

Установка непрерывного формования блоков

Парогенерирующее оборудование должно обеспечивать давление 5 до 7 атмосфер, паропроизводительность не менее 200 кг/час – при работе с вакуумированием. Пневмоцилиндры итальянского производства «CAMOZZI». Для работы пневмосистемы блокформы необходим компрессор Pg =10 атмосфер производительностью не менее 0,16 м3/мин, объём ресивера 60 литров.

|

Наименование параметра |

Значение | |

|

1 |

Габариты производимого блока, мм, не менее: высота |

1000 |

|

толщина |

504 | |

|

длина |

бесконечная | |

|

2 |

Производительность за один цикл, м3 |

0.5 |

|

3 |

Длина блока формируемая за один цикл, мм, |

> 1000 |

|

4 |

Производительность установки, м3/час, не менее: | |

|

без вакуумирования |

01.05 | |

|

с вакуумированием |

04.05 | |

|

5 |

Число циклов в час, раз, не менее: | |

|

без вакуумирования |

3 | |

|

с вакуумированием |

9 | |

|

6 |

Марка получаемых блоков по ГОСТ 15588–86 |

15, 25, 35 |

|

7 |

Рабочее – избыточное давление пара Pg в паровой рубашке блокформы, МПа не более |

0,03 (0,3) |

|

8 |

Температура пара в рабочей камере формы, °С |

104…108 |

|

9 |

Потребление пара для формования с учётом предвспенивания (3-х сменной работе), кг/час |

160…200 |

|

10 |

Исполнение загрузочного клапана |

пневматика |

|

11 |

Исполнение узла выталкивающего блок |

пневматика |

|

12 |

Расход сжатого воздуха пневмоцилиндрами, м3/час |

0,5 |

|

13 |

Номинальное давление пневмоцилиндров – атм. |

10 |

|

14 |

Норма обслуживания, чел. |

1 |

|

15 |

Габаритные размеры, мм: ширина |

710 |

|

длина |

3780 | |

|

высота |

2210 | |

|

16 |

Масса, кг |

1450 |