Диатомит как природный наноматериал

Пенодиатомовые изделия обладают некоторыми преимуществами перед диатомовыми изделиями с выгорающими добавками: они имеют меньший объемный вес, более низкий коэффициент теплопроводности, меньшую газопроницаемость (их поры закрыты), большую механическую прочность. Но поскольку производство пенодиатомовых изделий значительно сложнее, чем изделий с выгорающими добавками, то производство пенодиатомовых изделий представляется целесообразным только в тех районах, где нет местных выгорающих добавок.

5.2 Диатомитовые изделия, получаемые способом выгорающих добавок

Производство диатомитовых изделий способом выгорающих добавок осуществляется следующим образом. Предварительно подсушенный диатомит измельчают и смешивают с органическими дисперсными добавками (чаще всего с древесными опилками), смесь увлажняют и из полученной массы экструзионным способом формуют изделия, которые затем обжигают. При обжиге органические добавки выгорают и образуют поры, а частицы диатомита спекаются и изделия приобретают заданную прочность.

Опилки и диатомит – высокопористые материалы. Поэтому массы, приготовленные из них, способны удерживать большое количество воды, обладая при этом высокой пластической прочностью, необходимой для сохранения формы сырцом после формирования экструзионным способом. Например, на ленточном процессе можно получить из кирпичных глин сырец с влажностью 22–25%, а из опилочно-диатомитовых масс 60–80% (по массе). Рассмотрим теперь главные технологические переделы производства диатомитовых изделий.

Подготовка сырья. Диатомит, поступающий с карьера, предварительно дробят и удаляют каменистые включения. Затем высушивают до влажности 5–10% (карьерная влажность диатомита может достигать 60% и более) и измельчают, проведение совмещенных сушки и помола в шахтной мельнице предпочтительней, чем сушка в сушильном барабане с последующим помолом в вальцах тонкого помола. В этом случае процессы сушки и помола заметно интенсифицируются, сокращаются затраты топлива и электроэнергии, а получаемый диатомит характеризуется более однородной влажностью. Опилки просеивают через сито не более 10 мм.

Приготовление опилочно-диатомитовой массы и формование изделий. Опилочно-диатомитовую массу готовят путем последовательного применения двух операций: сухого смешивания и смешивания с увлажнением.

Для получения диатомитовых изделий с плотностью 500–700 кг/м3 содержание опилок должно составлять соответственно 35–25% (по массе).

Величина формовочной влажности зависит от исходного сырья: вида кремнеземистого компонента, его естественной пористости, степени измельчения, а также от крупности опилок и древесной породы.

Опилочно-диатомитовые массы обычно имеют формовочную влажность в пределах 60–65%, а при использовании трепелов – 40–42%. Формуют изделия пластическим способом, чаще всего на ленточных прессах с мундштуками нужной конфигурации.

Сушка и обжиг изделий.Сушка сырца из опилочно-диатомитовых масс осуществляется по более жесткому режиму, чем глиняного кирпича. Содержание в формовочной массе значительного количества древесных опилок существенно меняет ее сушильные свойства. Во-первых, они увеличивают влагопроводность массы и уменьшают градиент влажности по сечению изделий. Все это способствует интенсификации сушки сырца. Наиболее широко для сушки диатомитовых изделий используют противоточные туннельные сушилки; общая продолжительность сушки сырца не превышает 12 ч.

Диатомит Древесные опилки

Дробление (камневыделительные вальцы) Просеивание (грохот)

Сушка (сушильный барабан)

Помол (вальцы тонкого помола)

Сухое смешивание (двухвальный противоточный смеситель)

![]() Увлажнение и смешивание (смеситель-увлажнитель) Вода

Увлажнение и смешивание (смеситель-увлажнитель) Вода

Формование (ленточный пресс)

Сушка (туннельная сушилка)

Обжиг (туннельная печь)

Оправка изделий (циркульная пила)

Склад готовой продукции

Рисунок 5 – Схема технологического процесса производства диатомовых изделий с выгорающими добавками

Сравнительно короткий режим сушки сырца и возможность применения высоких температур в конце процесса позволяют осуществить сушку непосредственно в туннельных обжиговых печах. Такой прием исключает перегрузку с сушильных вагонеток на обжиговые и сокращает производственный цикл. Обжиг изделий проводят до спекания диатомитового сырья и образования керамического черепка. Особенность обжига изделий из опилочно-диатомитовых масс – выжигание выгорающей добавки. Поэтому обжиг на первой стадии должен осуществляться в окислительной среде. Высокое содержание выгорающих добавок в керамических массах затрудняет возможность проведения регулируемого обжига.

Химически чистый диатомит, состоящий только из аморфного гидрата кремнезема, представляет собой тугоплавкий материал с температурой плавления около 1700 ºС. однако диатомиты и трепелы всегда загрязнены более легкоплавкими глинистыми и другими примесями, и поэтому спекание происходит при температуре 800–900 ºС. равномерное распределение опилок в массе позволяет интенсифицировать процесс обжига, продолжительность которого не превышает 16–20 ч в зависимости от размеров обжигаемых изделий.

5.3 Получения жидкого стекла с применением диатомита

Жидкое стекло является эффективным и экологически безопасным ингредиентом в производстве СМ. Эффективным и перспективным методом получения жидкого стекла, является растворение кремнеземсодержащего материала в едких щелочах. Используются горные породы на основе аморфного диоксида кремния: диатомит.

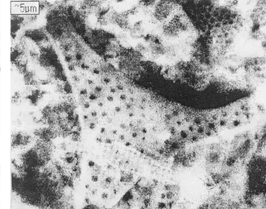

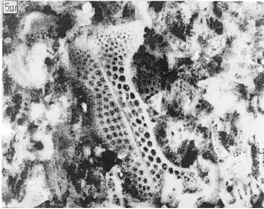

Характерной особенностью диатомитов является микропористая структура частиц-панцирей диатомовых водорослей составляющих горную породу (рисунок 6), что значительно увеличивает внутреннюю поверхность материала и, соответственно, реакционную поверхность. Диатомит содержат до 70–98 % растворимого кремнезема, обладает большой пористостью, малым объемным весом, адсорбционными и теплоизоляционными свойствами.

а

б

Рисунок 6 – Скелетные остатки панцирей диатомовых водорослей: а – продольный вид, б - поперечный вид

Аморфное состояние диоксида кремния в таких горных породах предполагает более интенсивное, по сравнению с кристаллическим диоксидом кремния, взаимодействие с гидроксидом натрия.

Химический состав панцирей диатомовых водорослей, мас.%:

SiO2 – 82-98%; MgO – 0,5-2%;

Al2O3 – 1-5%; CaO – 0,1-0,5%;

FeO – 1-2%; P2O5 – 0-1%;

Минералогические фазы могут быть представлены: аморфный кремнезем – опал, кварц – низкотемпературная модификация кварца (b-кварц), пш – полевой шпат, нонтронит (глинистое анизотропное вещество), гидрослюда и др.

Низкотемпературный синтез жидкого стекла

Получение жидкого стекла осуществлено методом прямого низкотемпературного синтеза. Этот метод основан на способности различных форм кремнезема, в том числе низкотемпературного кварца и аморфного кремнезема, растворяться в щелочном растворе.