Технологический расчет основных процессов открытых горных работ

ВВЕДЕНИЕ

На современном этапе формирования рыночной экономики страны основой функционирования и развития ее горной промышленности является открытый способ добычи полезных ископаемых. Ныне в России этим способом добывается около 90% железных руд, до 60% руд цветных металлов и угля [IV]. Разработка месторождений открытым способом обеспечивает значительно лучшие технико-экономические показатели, чем подземным.

Добыча полезных ископаемых открытым способом в нашей стране производится с давних времен. В настоящее время действуют предприятия большой производственной мощности.

Во второй половине 20 века в связи с истощением минерально-сырьевой базы России появилась устойчивая тенденция к освоению месторождений глубинного, нагорно-глубинного типа с вовлечением в разработку бедных руд, что предопределило значительное увеличение глубины карьеров, их размеров в плане и поставило горнодобывающие предприятия в более сложные условия.

По данным ИГД УрО РАН каждые 100 м роста глубины карьера сопровождаются снижением производительности буровых станков в среднем на 6-8%, экскаваторов на 8-12%, автосамосвалов на 16-22%, локомотивосоставов на 10-14%. Работа значительного числа а/с в карьере резко ухудшает экологическую обстановку. Решить ряд проблем можно внедрением на горных предприятиях новых решений в области техники и технологии.

Основным направлением в техническом перевооружении ОГР за рубежом в последнее десятилетие является широкое внедрение высокопроизводительного оборудования: буровых станков с диаметром долота до 450 мм, карьерных экскаваторов с ковшом вместимостью до 26 м3, автосамосвалов грузоподъемностью до 310 м3, различного вспомогательного оборудования, повышающего возможность основного и высвобождающего определенное число рабочих. В последние годы повышение технического уровня карьеров обеспечило рост сменной производительности труда по горной массе в среднем от 180 до 240 т (от 70 до 90 м3), а на ряде новых предприятий уровень сменной производительности труда достиг 95-100 м3/чел.

Одним из перспективных направлений является внедрение перспективных циклично-поточной и поточной технологий, в частности, на разработке месторождений скального и полускального типа. В нашей стране при активном участии машиностроительных институтов и заводов были обоснованы технические требования и создан ряд опытных образцов оборудования для ЦПТ, испытанных на ряде горных предприятий (Гайский, Ново-Кроворожский, Центральный Криворожский, Качканарский ГОКи и Тургоякский карьер). Положительные результаты научно-исследовательских, конструкторских, и опытно-промышленных работ позволили запроектировать и впоследствии реализовать ЦПТ на большинстве рудных комбинатов бывшего СССР. Опыт применения ЦПТ показал, что своевременное внедрение ее на глубоких карьерах позволяет сократить затраты на транспортирование горной массы на 15-20%, повысить производительность труда, снизить объем горно-капитальных работ и количество вредных выбросов в атмосферу.

Бурное развитие горных работ стало возможным благодаря достижениям горной науки техники в основу которых положены труды академиков Н.В. Мельникова, В.В. Ржевского, профессоров Е.Ф. Шешко, А.И. Арсентьева, В.С. Хохрякова, П.И. Токмакова и др

1. КРАТКАЯ ГЕОЛОГИЧЕСКАЯ И ГОРНОТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА МЕСТОРОЖДЕНИЯ

В данном работе проектируется карьер с размерами по длине Lк = 1000 м, по ширине Вк = 460 м. По условию производственная мощность карьера по полезному ископаемому составляет Qпи = 1300 тыс. т/год, по горной массе

Ar = 2430 тыс. м3/год, по вскрыше Vв = 2010 тыс. м3/год.

Крепость полезного ископаемого составляет f=14. В соответствии с классификацией горных пород по шкале крепости проф. М.М. Протодьяконова, данное полезное ископаемое относится к категории очень крепких пород. Из литературы следует, что это полезное ископаемое – мрамор среднетрещеноватый. Его пределы прочности и плотность: σсж=125 МПа, σсдв=19,2 МПа, σраст =10,8 МПа, γ = 2,5 т/м3.

Определяем показатель трудности разрушения по формуле:

ПР = 0,05[Ктр·(σсж + σсдв + σраст.) + γ·g]; (1) [II]

где: g – ускорение свободного падения, g = 9,8 м/с2;

Ктр – коэффициент, учитывающий трещиноватость, Ктр = 0,85

ПР = 0,05[0,85·(125 + 19,2 + 10,8) + 2,5·9,8] = 7,81;

По классификации акад. В.В. Ржевского полезное ископаемое относится по показателю трудности разрушения ко II классу и 8 категории.

Определяем показатель трудности бурения по формуле:

Пб = 0,07(σсж + σсдв + γ·g); (2) [II]

Пб = 0,07(125 + 19,2 + 2,5·9,8) = 11,8;

В соответствии с классификацией акад. В.В. Ржевского по показателю трудности бурения, порода относится к III классу – труднобуримая и 12 категории. Вскрышные породы с коэффициентом крепости f = 12 и показателем трудности бурения Пб = 10 относится ко II классу и 10 категории – средней трудности бурения.

Месторождение можно охарактеризовать:

- По форме: плитообразная залежь, т.к. вытянута преимущественно в двух направлениях;

- В зависимости от положения относительного господствующего уровня поверхности и глубины залегания: глубинного типа, т.к. мощность покрывающих пород Мп = 30 м;

- По углу падения: крутая залежь φ = 70º;

- По мощности: весьма мощное mпи = 35 м.

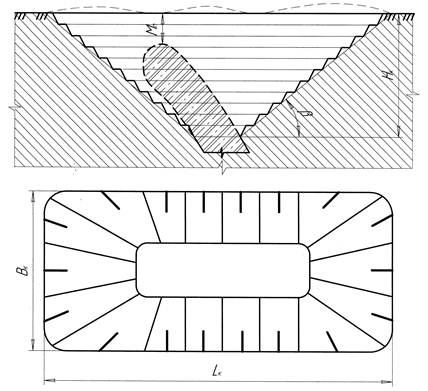

Пояснительная схема разработки залежи

2. РЕЖИМ РАБОТЫ КАРЬЕРА, ОБЩАЯ ОРГАНИЗАЦИЯ РАБОТ В КАРЬЕРЕ

В соответствии с нормами технологического проектирования для данных условий принимается круглогодичный режим работы карьера, при шестидневной рабочей неделе. Количество рабочих дней в году равно 300. Суточный режим работ трехсменный, продолжительность рабочей смены – 8 часов. Число рабочих смен в году – 900.

Определение границ карьерного поля.

По условию размеры карьера по поверхности составляют 1000´460 м.

Глубина карьера определяется по формуле:

![]() , м;

, м;

где: киз – коэффициент извлечения запасов полезного ископаемого (0,95-0,97);

кгр – граничный коэффициент вскрыши;

м – горизонтальная мощность залежи;

![]() м;

м;

С учетом принятых углов наклона бортов карьера размеры карьера по дну составят.

Длина карьера по дну:

![]() м;

м;

Ширина карьера по дну:

![]() м.

м.

где: А – длина карьера по верху, А = 1000 м;

В – ширина карьера по верху, В = 460 м;

α,α´ - углы откосов нерабочего и рабочего бортов карьера;

Н – глубина карьера, м;

![]() м;

м;

![]() м.

м.

3. ПОДГОТОВКА ГОРНОЙ МАССЫ К ВЫЕМКЕ

Подготовку горных пород к выемке осуществляем буровзрывным способом.