Сравнительный анализ технологий приготовления сырокопченых колбас

Рис. 12. К выбору диаметра вала шнека

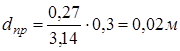

dпр = H/ptgj (1)

Примем диаметр вала шнека равным 0,16 м (а=2,12).

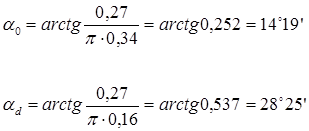

Угол подъема винтовых линий на внешней стороне шнека и у вала по зависимости (2):

Углы подъема винтовых линий равны:

aD = arctgH/pD; ad = arctgH/pd

Среднее значение угла подъема винтовых линий витка шнека по равенству:

aср = 0,5 (aD + аd ).

aср=0,5(14°19’+28°25’)=42°44’×0,5=21°22’

Вспомогательные величины:

cos221°22’=0,93212=0,8689; tg 21°22’=0,3882; sin2×21°22’=0.6748.

Коэффициент отставания частиц материала в осевом направлении по уравнению без учета сил трения:

k0 = (H-h1)/H = sin2a = (pD-s1)/pD = kв

c учетом сил трения:

k0.T = (H-h)/H = sin2a +0.5fsin2a= (pD-s)/pD = kв.T

Если формуемый или прессуемый материал является пластично-вязким и обладает адгезией, то в качестве коэффициента трения берется коэффициент внутреннего трения, определяемым из условия связи частиц между собой при сдвиге слоев материал.

Таким образом, движение частиц продукта в шнековом устройстве можно учитывать коэффициентом перемещения.

k = 1 – k0.T = cos2 a - 0,5f sin 2a.

k0=1-(0,8689-0,5×0,3×0,6748)=0,2332

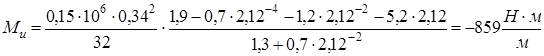

Изгибающий момент в витке шнека по внутреннему контуру, т.е. у вала по выражению (6):

Mи=PmaxD2/32·(1.9-0.7a-4-1.2a-2-5.2lna)/(1.3+0.7a-2);

где а == D/d — отношение диаметров, которое практически лежит в пределах от 1,8 до 3. Наибольшее напряжение (оно же и эквивалентно):

s= ±6Mн/тб2;

Витки шнека будут изготовляться из стали 10, для которой допустимое напряжение при изгибе можно принять равным допускаемому напряжению при растяжении, т.е. 1300×105 Н/м2.

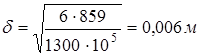

Тогда толщина витка шнека из формулы :

s=±6Mн/тб2;

.

.

Принимаем ![]()

Площадь внутренней цилиндрической поверхности корпуса устройства на длине одного шага по выражению (8):

Fв = pD(H-d);

FB=3,14×0,34(0,27-0,006)=0,2818 м.2

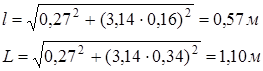

Развертки винтовых линий по зависимостям (9):

l =![]() ;

;

L = ![]() ;

;

Площадь поверхности витка шнека на длине одного шага по условию:

Fш = 1/4p(pDL-pdl+H2ln(D+2L)/(d+2l));

где L и l - развертки винтовых линий, соответствующие диаметрам шнека и вала.

![]()

что удовлетворяет условиям работы шнека.

Крутящий момент при трех рабочих витках шнека по выражению: Mкр =

0,131n pmax(D3-d3)tgaср;

осевое усилие

S = 0/392n(D2-d2) pmax

где n - число рабочих шагов шнека.

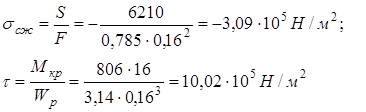

Мкр=0,131×3,15×106(0,343-0,163)×0,3882=806 Н×м,

S=0,392×3×(0,342-0,162)×0,15×106=6210 Н.

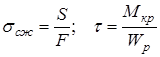

Зная крутящий момент на валу шнека и осевое усилие, находим соответствующие им нормальное и касательное напряжения:

где F- площадь поперечного сечения вала шнека в м2; Wp – полярный момент сопротивления поперечного сечения вала шнека в м3.

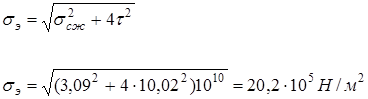

Эквивалентное напряжение по теории наибольших касательных напряжений определяют по формуле:

и находится в пределах допускаемого напряжения для материала вала шнека (сталь Ст5).

Принимая коэффициент заполнения равным единице, получим:

Теперь определяем размеры заготовки витков и их число.

Пусть длина шнека равна 3×0,27=0,81 м.

Ширина витков по зависимости

b=0,5(D-d)

b=0,5(0,34—0,16)=0,09 м.

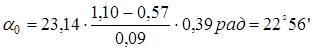

Угол выреза в кольце-заготовке по выражению:

a0 = 2p - (L - l)/b;

(16)

(16)

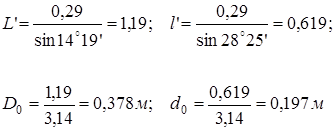

Длину шнека определим по формуле:

L' = H'/sinaD; l' = H′ sinad ;(17)

![]()

Из формулы (18) определим другие параметры: D0= L' /p; d0=l'/p;

В технологические расчеты мешалок входит определение емкости дежи и резервуара, а также мощности двигателя к мешалкам.

Емкость дежи или резервуара мешалки, если она и используется как резервная или аккумулирующая емкость, определяется по формуле

V=Mta-1(19),

где М - производительность смесителя или мешалки, м3/сек; t - длительность цикла вымески или смешивания, с; a - коэффициент заполнения объема дежи продукцией.

V=0,00096×210×0,6-1=0,335 [м3].

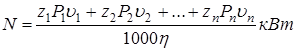

Мощность двигателя к мешалки для перемешивания тестообразных и сыпучих тел (в частности фаршей)

;(20)

;(20)

где z - количество лопастей данного типа; Р – сопротивление, испытываемое одной лопастью, Н; J - скорость движения соответствующей лопасти, м/с.

Для перемешивания тестообразных и сыпучих тел сопротивление одной лопасти

P=Q×F, [H](21),

где Q – соответствующее удельное сопротивление, Н/м2; F- лобовая поверхность лопасти.

По данным Лапшина (для фарша):

Q=Q0+aJ Н/м2 (22),

где Q0 – условное начальное сопротивление, Н/м2; а – постоянный параметр, зависящий от вида фарша.

Для фарша вареных колбас а=4000¸5000, Q0=4000¸8000 H/м2

J=R×w=0,171×24=4,1 м/с

F=

Q=15000+10000×4,1=56000 H/м2

Р=56000×0,09=5040 Н

N=![]()

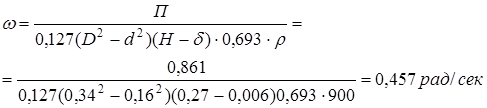

Расчёт рабочих параметров шнека фаршемешалки. Известны производительность шнекового устройства П = 0,85 кг/с, коэффициент внутреннего трения продукта f = 0,3, плотность продукта r = 1041 кг/м3.

Наружный диаметр шнека D принимаем равным 140 мм, а шаг

Н = 0,8×140 = 112 мм.

Предельный диаметр вала шнека

dпр = ( Н/p) tgj = ( 0,112/3,14)×0,3 = 0,0107 м = 10,7 мм.

Примем диаметр вала шнека равным 60 мм (а = 2,3).

Угол подъема винтовых линий на внешней стороне шнека и у вала по зависимостям

aD = arctg [H/(pD)]; ad = arctg [H/(pd)];

aD = arctg [0,112/(3,14×0,14) ] = 14 °;

ad = arctg [0,112/(3,14×0,060)] = 31 °.

Среднее значение угла подъема винтовых линий витка шнека по равенству

aср = 0,5( aD + ad ) = 0,5 (14 °+ 31 °) = 22,5 °.

Вспомогательные величины равны

cos2 22,5 ° = 0,854; tg 22,5 °= 0,414; sin 2×22,5 ° = 0,707.

Коэффициент отставания частиц материала в осевом направлении по уравнению