Сварка в космосеРефераты >> Авиация и космонавтика >> Сварка в космосе

Содержание

Введение

1. История сварки в космосе

2. Методы и способы сварки в космосе

2.1 Плазменная сварка

2.2 Электронно-лучевая (электронная) сварка

Заключение

Литература

Введение

В конце 50-х годов нашего столетия родилась новая отрасль человеческой деятельности — космонавтика. Об этом на весь мир возвестили сигналы первого советского спутника Земли, утвердив тем самым ведущую роль нашей страны в освоении космического пространства.

Космонавтика поставила широкий круг задач и перед сварщиками: потребовалось в корне пересмотреть и усовершенствовать многие технологические процессы, создать технологию сварки специальных легких и жаропрочных сплавов, разработать и освоить изготовление высоконадежного автоматизированного сварочного оборудования. А в начале 60-х годов по инициативе главного конструктора ракетно-космических систем академика С. П. Королева была поставлена принципиально новая задача — исследовать возможность выполнения сварки непосредственно в космосе. Решение этой задачи было поручено Институту электросварки им. Е. О. Патона АН УССР. К исследованиям были привлечены ведущие коллективы института, руководимые Д. А. Дудко, И. К. Походной, В. К. Лебедевым, Б. А. Мовчаном, В. Е. Патоном, О. К. Назаренко. Научным руководителем всего комплекса исследований являлся академик Б. Е. Патон.

1. История сварки в космосе

При проведении исследований предполагалось, что сварка в космосе будет использоваться в основном для выполнения следующих работ:

а) ремонт космических кораблей, орбитальных станций и различных металлоконструкций, находящихся в космическом полете или на Луне и других планетах;

б) сборка и монтаж металлоконструкций, находящихся в орбитальном полете или расположенных на поверхности Луны и других планет.

Необходимо было разработать технику и технологию выполнения сварочных работ в принципиально новой для человека среде — космическом пространстве, основными отличиями которого являются:

1) невесомость,

2) глубокий вакуум при высокой скорости откачки (диффузии) газов и паров,

3) широкий интервал температур, при которых может находиться свариваемое изделие (ориентировочно от 180 до 400 К).

Следовало учитывать и ряд дополнительных неблагоприятных факторов, которые оказывают отрицательное воздействие на качество свариваемых соединений (крайне ограниченная подвижность оператора в открытом космосе, сложность фиксации и ориентации, наличие различного рода излучений и т. п.).

Приступая к выполнению поставленной задачи, прежде всего, предстояло из всего многообразия существующих способов сварки выбрать наиболее перспективные в отношении возможности их использования в столь необычных условиях. При этом руководствовались специфически сварочными критериями оценки (универсальность, технологичность, простота, возможность выполнения резки), а также критериями, принятыми для космического оборудования (высокая надежность, безопасность, малая энергоемкость, минимальные масса и объем и т. п. На первых этапах исследований были отобраны следующие способы сварки: электронно-лучевая, дуговая плавящимся электродом, плазменная, контактная, холодная и диффузионная.

Накопленный на Земле опыт позволил сделать вывод, что такие способы сварки, как диффузионная, холодная и контактная, не связанные с наличием газов в зоне сварки, с интенсивным нагревом и расплавлением большого объема металла, могут быть вполне работоспособными в условиях космического вакуума и невесомости. Поэтому использование их в космосе не потребует проведения каких-либо специальных исследований.

Однако область применения этих способов ограничена их малой универсальностью и необходимостью тщательной подготовки и подгонки свариваемых поверхностей. В то же время такие достаточно универсальные и эффективные способы сварки, как электронно-лучевая, плазменная и дуговая, отличаются относительно большим объемом расплавляемого металла и выделением в зоне сварки различных газов и паров, что делает их применение в космосе проблематичным. Поэтому перед использованием этих способов необходимо было провести тщательные исследования в условиях, имитирующих космические.

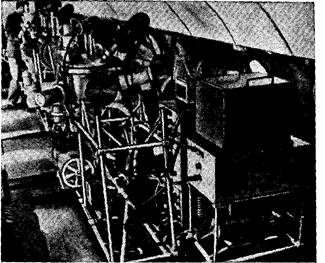

Впервые такие исследования были выполнены в 1965 г. на летающей лаборатории ТУ-104, позволяющей кратковременно (до 25—30 с) воспроизводить состояние невесомости. Для проведения исследований был создан комплекс оборудования А-1084, состоящий из ряда вакуумных камер, механических форвакуумных и сорбционно-геттерных высоковакуумных насосов, регистрирующих приборов (обычные и скоростные кинокамеры, осциллографы) и аппаратуры управления. Весь комплекс оборудования размещался в салоне летающей лаборатории (рис. 1).

На крышках каждой из камер могли устанавливаться автоматические устройства для сварки различными методами —

электронным лучом, сжатой дугой низкого давления и дугой с плавящимся электродом.

Поскольку в конструкциях космических объектов, как правило, не используется металл большой толщины, мощность этих сварочных устройств не превышала 1,5 кВт. Проведенные исследования позволили выявить наиболее характерные особенности сварки в условиях невесомости и вакуума. Вкратце они сводятся к следующему .

Рис. 1. Размещение сварочного оборудования в салоне летающей лаборатории ТУ 104

При электронно-лучевой сварке и резке давление пучка и реактивное давление паров металла стремятся вытеснить жидкую ванночку из зоны плавления. Поэтому очень важно было установить, сможет ли расплавленный металл удерживаться в шве или в полости реза при работе в невесомости. Эксперименты показали, что величина силы поверхностного натяжения при электронно-лучевой сварке вполне достаточна для надежного удержания металла и нормального формирования шва. Так же надежно выполнялась и резка. Причем расплавленный металл не удалялся из полости реза в виде капель, чего можно было опасаться, а локализовался на кромках разрезаемых листов.

Значительные трудности пришлось преодолеть при сварке сжатой дугой низкого давления плавящимся и неплавящимся электродами. Необходимо было разработать надежные методы контрагирования плазмы дуги в глубоком вакууме при высокой скорости откачки и приемы активного управления плавлением и переносом электродного металла в невесомости. Дело в том, что дуговые процессы при низком давлении связаны со значительной расфокусировкой дуги и, как следствие, с резким уменьшением ее проплавляющей способности, а расплавляемый в невесомости электродный металл переходит в шов в виде капель чрезвычайно большого размера. Поэтому исследователям пришлось уделить большое внимание разработке специальных способов и устройств для фокусировки дуги и плазмы в вакууме, а также поискам путей эффективного управления плавлением и переносом электродного металла.

Рис.2 Установка «Вулкан»

Эксперименты на летающей лаборатории помогли решить и эти задачи. Тем самым были созданы предпосылки для проведения сварочных работ непосредственно в космосе.