Проект цельномолочного цеха в городе БарнаулРефераты >> Ботаника и сельское хоз-во >> Проект цельномолочного цеха в городе Барнаул

2 Выбор способа производства продуктов.

Принятое цельное молоко подвергается подогреву до 40 - 45 0С и очистке на сепараторах молокоочистителях. Затем молоко нормализуется путем отделения сливок на сепараторах-нормализаторах. После этого молоко подогревается до 62-630С и гомогенизируется при давлении 10-15 МПа. Нормализованное и гомогенизированное молоко пастеризуется при 76 0С с выдержкой 15-20 с. Затем молоко охлаждается до 4-6 0С. Охлажденное молоко разливается в полиэтиленовый пакеты по 1л. розлив молока в полиэтиленовый пакеты осуществляется на автоматах "Фин-пак", предназначенных для изготовления пакетов, наполнения их молоком и автоматической укладки их в ящики. В отличии от бутылок пакеты используются однократно. При этом исключатся сложный процесс мойки, сокращаются необходимый площади, численность обслуживающего персонала, расход энергии, моющих средств и воды, улучшаются санитарные условия производства. Полимерная тара значительно легче бутылок и поэтому удобна для потребителя и транспортировки.

Пастеризованное молоко после розлива храниться при температуре 0-8 0С не более 36 часов.

Существует 2 способа производства кисломолочных напитков - резервуарный и термостатный. В этом проекте кисломолочные напитки будут производиться резервуарным способом, т.к. этот способ по сравнению с термостатным имеет ряд преимуществ. А именно: он позволяет уменьшить производственный площади за счет ликвидации термостатных камер и сокращения площадей холодильных камер. За счет этого увеличится съём продукции с 1 м2 производственной площади и снижается расход холода и тепла. резервуарный способ производства кисломолочных напитков позволяет осуществить более полную механизацию и автоматизацию производственных процессов, снизить затраты труда более чем на 25% и повысить его производительность на 35 - 37%.

Так как творог "Столовый" нельзя производить на механизированных и автоматизированных линиях по производству творога, то я предлагаю использовать творогоизготовители конструкции ВНИИМС. Творогоизготовители используют для получения творожного сгустка и его прессования прессующей ванной для выработки всех видов творога.

Технологический процесс производства творога таким способом включает следующие последовательно осуществляемые технологические операции: нормализацию молока, пастеризацию, гомогенизацию, охлаждение, заквашивание, сквашивание, охлаждение, розлив и хранение.

Преимущества этого метода состоят в том, что происходит механизация наиболее трудоемких процессов и снижаются затраты ручного труда и в результате ликвидации мешочков снижаются потери жира.

Продуктовый расчет.

1. Сменная мощность:

М1 = 210*578000/600 = 202,3 т./см.

М = М1 *1,25 = 252,875 т./см.

М = 252,875*600 = 151,725 т./год

Вырабатывается молока и диет продуктов:

Мг.п. = 578000*116 =111,747 т./см.

600

из них: молоко М = 111,747/2 = 55,8735 т./см.

адидофильно-дрожжевое молоко 55,8735/2 = 27,937 т./см.

ряженка 55,8735/2 = 27,937 т./см.

вырабатывается творог "Столовый":

Мг.п. = 578000*8,8 = 8,478 т./см.

600

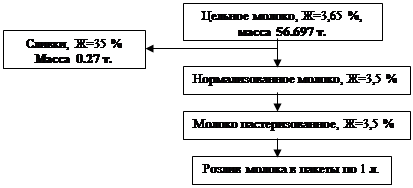

2. Производство пастеризованного молока жирностью 3,5 %.

|

Рн.м. = 1000(1+П/100) = 1000(1+0,99/100)=1009,9 т.

Мн.м. = Мг.п. * Рн.м. = 55,874*1009,9 = 56,427 т.

1000 1000

Нормализация в потоке:

Мм. = Мн.м.(Жсл. - Жн.м.) = 56,427(35-3,5) = 56,697 т.

Жсл. - Жм. 35 - 3,65

Мсл. = Мм(Жм - Жн.м.) = 56,697(3,65-3,5) = 0,27 т.

Жсл. - Жн.м. 35-3,5

Проверка: Мн.м. = Мм -Мсл.

Мн.м. = 56,697-0,27 = 56,427 т.

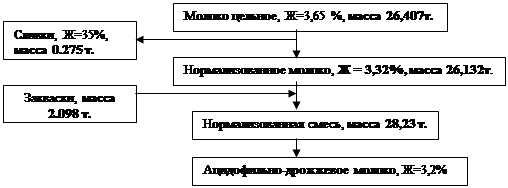

3. Производство ацидофильно-дрожжевого молока жирностью 3,2 %.

|

Жн.м. = 100*Жг.п. -РзЖз

100-Рз

Жн.м. = 100*3,2-0,05*5 = 3,37 %

100-5

Мз = Мн.см.*Рз./(100-Рз.)

Мз. = 28,233*5/(100-5) = 1,486 т.

Рн.м. = 1000(1+П/100)=1000(1+1,06/1000=1010,6 т.

Мн.см. = Мг.п.*Рн.м. = 27,937*1010,6 = 28,233

1000 1000

Мн.м. =Мн.см. - Мз.

Мн.см. = 28,233-1,486 = 26,747 т.

Уточнение жирности молока.

Жн.м.п = 100Жг.п. - Рз.*Жэ. = 100*3,2-5*0,05 = 3,37 %

100-Рз. 100-5

Жн.м. = Жн.м.п * 0,98,6 = 3,32 % (для закрытых ёмкостей)

100

Рн.см. = 1000(1+П/100) = 1000(1+1,05/100) = 1010,5 т.

Мз. = (Рн.см. -14)/Рз. = (1010,5-14)/5 = 2,098 т.

100-Рз. 100 - 5

Мн.см. = Мг.п.*Рн.см. = 27,937*1010,5 = 28,23 т.

1000 1000

Мн.м. = Мн.см. -Мз.

Мн.м. = 28,23-2,098 = 26,132 т.

Мм. = Мн.м.(Жсл. -Жн.м.) = 26,132(35-3,32) = 26,407 т.

Жсл.-Жм. 35 - 3,65

Мсл. = Мм.(Жм.-Жн.см.) = 26,407(3,65-3,32) = 0,275 т.

Жсл. - Жн.м. 35 - 3,32

Проверка:

Мм. =Мн.м. + Мсл.

Мм. = 26,132-0,275=26,407 т.

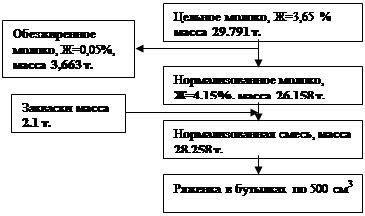

3. Производство ряженки жирностью 4%.

|

Жн.м. = 100*Жг.п. -РзЖз = 100*4 - 5*0,05 = 4,2 %

100-Рз 100 - 5

Рн.м. = 1000(1+П/100)=1000(1+1,16/100) = 1011,6 т.

Мн.см. = Мг.п.*Рн.м. 27,937*1011,6 = 28,261 т.

1000 1000

Мз = Мн.см.*Рз./(100-Рз.) = 28,261*5/(100-5) = 1,487 т.

Мн.м. =Мн.см. - Мз.

Мн.м. =28,261-1,487 = 26,774 т.

Уточнение жирности молока.

Жн.м.п = 100Жг.п. - Рз.*Жэ. = 100*4 - 5*0,05 = 4,208 %

100-Рз. 100-5

Жн.м. = Жн.м.п * 0,98,6 = 4,149 % (для закрытых ёмкостей)

100

Рн.см. = 1000(1+П/100) = 1000(1+1,15/100) = 1011,5 т.

Мз. = (Рн.см. -14)/Рз. = (1011,5-14)/5 = 2,1 т.

100-Рз. 100 - 5

Мн.см. = Мг.п.*Рн.см. = 27,937*1011,5 = 28,258 т.

1000 1000

Мн.м. = Мн.см. -Мз.

Мн.м. = 28,258-2,1 = 26,158 т.

Мм. = Мн.м.(Жн.м. - Жоб.) = 26,158(4,15 - 0,05) = 29,791 т.

Жм. - Жоб. 3,65-0,05

Моб. = Мм.(Жн.м. - Жм.) = 29,791(4,15 - 3,65) = 3,633 т.