Влияние вязкости и дисперсности несовместимых полимеров на волокнообразование в их смесях

Согласно Тейлору [15], деформируемость капли ньютоновской жидкости в ньютоновской среде определяется двумя параметрами: отношением вязкости капли к вязкости среды и отношением напряжения сдвига, не меняющегося при переходе от одной фазы к другой, к межфазному натяжению. Поведение же смесей полимеров осложняется наличием у них не-пьютоновского течения и высокоэластичности [5]. Как полагает ряд авторов [16], вязкостные свойства и в этом случае сохраняют ведущую роль, так как величины вязкости компонентов изменяются в значительно больших пределах по сравнению с высокоэластичностью. Это тем более справедливо в рассматриваемом случае, когда высокоэластичность полимеров практически одинаковая (рис. 1, б).

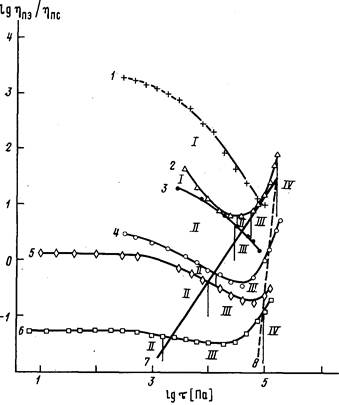

На рис. 5 приведены зависимости между, отношением вязкости ПЭ к вязкости ПС (ппэ/тпс) и напряжением сдвига. Римскими цифрами обозначены области, в которых экструдаты смесей имеют различную морфологию: I — волокон нет, II — появление несовершенных волокон ПЭ, III — образование совершенных волокон ПЭ, IV — разрушение волокон. Видно, что существует определенная зависимость между тпэ/Лпс и шириной области т, в которой реализуется процесс развитого волокнообразования, т. е. зоной формирования совершенных волокон ПЭ (III). Эта зависимость такова, что нижние границы зоны III для всех смесей образуют соотношение между Ткр и Tiro/fine, которое может быть записано как

![]()

Рис. 5. Соотношение между ппэ/лпс и напряжением сдвига для разных смесей: J?-II9-2-nC-3 (Б); 2-ПЭ-1-ПС-1 (А); 3-ПЭ-З-ПС-З (В); 4-ПЭ-2-ПС-1 (А); 5-ПЭ-3-ПС-2 (Б); 6 - ПЭ-3 - ПС-1 (А); 7, 8 - границы областей развитого волокнообразования

Увеличение отношения Ппа/лпс при переходе от одной пары компонентов к другой сопровождается возрастанием Тср и сужением области напряжений, в которой возможно волокнообразование. На рис. 5 приведены величины Ткр для смесей ПЭ и ПС, полученных по способам А и Б. Изменение концентрации ПЭ в смеси также не влияет на величину т„р. Найдено, что величины Ткр для смесей ПЭ-3 — ПС-1, содержащих 30 и 10% ПЭ, совпадают. Необходимо заметить, что нижний предел применимости уравнения (1) в рамках настоящей работы не установлен. Во всяком случае, он должен ограничиваться малыми вязкостями компонентов, приводящими к распаду волокон в смеси на отдельные капли за время ее пребывания в расплавленном состоянии в капилляре [7].

Как видно из рис. 5, величина Ппэ/лпс определяет диапазон т, в котором удается наблюдать и несовершенные, короткие волокна ПЭ (зона II). Этот диапазон расширяется в сторону малых т при уменьшении отношения. Так, в случае смеси ПЭ-1 — ПС-1 он охватывает лишь ~0,3 десятичных порядка влево от прямой 7. В случае же других смесей (например, ПЭ-3 — ПС-1) нижние границы напряжений сдвига столь малы, что использование капиллярного вискозиметра постоянных давлений с трудом позволило их обнаружить.

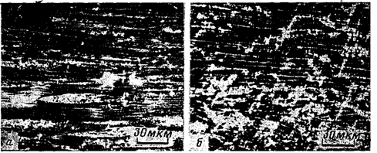

Рис. 6. Продольные срезы с экструдатов смесей ПЭ-1 — ПС-1 (а) и ПЭ-2 - ПС-1 (б) при Т=6,8104 Па

Обращает на себя внимание проявление волокнообразования в изученных смесях в области, ограниченной прямыми 7 и 8, независимо от того, растет или снижается величина отношения в зависимости от напряжения сдвига. Этот факт свидетельствует, по-видимому о том, что в области больших т ведущую роль в волокнообразовании могут играть не касательные, а растягивающие напряжения, сравнимые по величине со значениями т, действующими на входе в капилляр [17].

Анализ полученных данных показывает, что в области напряжений, соответствующих развитому волокнообразованию, морфология экструдата в целом существенно зависит не только от отношения, но и от абсолютной величины вязкости компонентов, т и от однородности распределения частиц ПЭ в исходной смеси. Так, смешивание высоковязких ПЭ-1 и ПС-1 приводит к образованию сравнительно толстых, значительно различающихся по диаметру волокон. Снижение вязкости ПЭ при переходе к смеси ПЭ-2 — ПС-1 приводит к образованию более тонких и однородных по диаметру волокон, что видно из сравнения микрофотографий продольных срезов с экструдатов этих смесей (рис. 6). Высокой однородностью по диаметрам обладают волокна и в смеси ПЭ-3 — ПС-3 (наименее вязкий ПЭ), имеющей значение Ткр, близкое к величине Ткр смеси ПЭ-1 — ПС-1 (рис. 5). Увеличение напряжения сдвига приводит также к образованию более тонких волокон в данной смеси. В целом в зависимости от разных факторов в смесях ПЭ — ПС образуются волокна со средним диаметром 2—7 мкм.

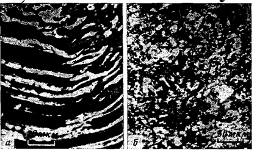

Как правило, волокна ПЭ неравномерно распределяются по сечению экструдата. При этом они группируются в концентрические слои, а на поверхности экструдата образуется «рубашка» из ПЭ. Аналогичная морфология экструдатов известна и для других волокнообразующих смесей полимеров [2, 4]. Это обусловлено миграцией компонентов смеси в радиальном направлении при продавливании расплавов через капилляр из-за различия реологических характеристик компонентов и из-за широкого распределения их частиц по размерам. При этом более важную роль играет, по-видимому, второй фактор. Действительно, в настоящей работе использован капилляр с довольно большим отношением длины к диаметру, что должно способствовать более выраженному процессу миграции компонентов смеси в радиальном направлении [16]. Найдено, что нет существенного различия в морфологии смесей на основе разных пар ПЭ — ПС при приготовлении смеси по способу А. В то же время дополнительная гомогенизация смеси ПЭ-2 — ПС-1, приготовленной по способу А, путем ее двукратного продавливания через капилляр (способ Г), приводит к более равномерному распределению фазы ПЭ по сечению экструдата (рис. 7). Аналогичное явление наблюдается при сравнении морфологии смесей, полученных по способам А и В.

Рис. 7. Поперечные срезы с экструдатов смесей ПЭ-2 - ПС-1, полученных по способу А (а) и Г (б) при Т=6,8104 Па

Важно отметить, что значительное снижение величины отношения при данном содержании ПЭ и данном способе приготовления смеси может приводить к изменению ее фазового состояния, что известно и для других полимерных смесей [18]. Следствием этого является изменение морфологии экструдата, которая оказывается также весьма чувствительной и к величине приложенного напряжения. Так, в случае смеси ПЭ-3 — ПС-1, приготовленной по способу А и характеризующейся отношением (3—10)-10-2, уже на стадии ее разогревания и прессования под. давлением в резервуаре вискозиметра ПЭ образует с ПС взаимопроникающие фазы, в результате чего в экструдате наряду с волокнами ПЭ присутствуют его пленки, охватывающие вытянутые в направлении оси экструдата домены ПС с диаметром ~8 мкм (рис. 8, а). Эта морфология экструдата иногда может оказаться предпочтительней такой морфологии, когда фаза ПЭ состоит только из волокон ПЭ [3]. Рост напряжения сдвига приводит в этом случае к увеличению содержания пленок и к снижению количества волокон ПЭ в смеси, причем в области напряжений сдвига, близких к Тпр, ПЭ становится дисперсионной средой, а ПС — дисперсной фазой. Это видно из микрофотографии поперечного среза с экструдата в частично поляризованном свете, на которой темные области соответствуют ПС (рис. 8, б). Очевидно, устранение пленок и повышение количества волокон в экструдате может быть достигнуто снижением концентрации волокнообразующего компонента до такого его содержания в смеси, при котором он будет образовывать дисперсную фазу. Эта концентрация должна понижаться с уменьшением отношения Цпэ/цпс и может быть оценена по данным работы [18]. Найдено, что переход от 30 к 10%-ной смеси ПЭ-3 — ПС-1, в которой образование взаимопроникающих фаз менее вероятно, приводит к тому, что отмытый от ПС экструдат практически целиком состоит из волокон ПЭ.