Гальваническое покрытие хромом

При длительном перерыве электролиза аноды должны быть извлечены из электролита и помещены в воду. Наиболее распространены аноды, изготовленный из сплава свинца с 6-8% Sb или 6-8% Sn. Такие аноды более химически стойки и прочны, чем аноды из чистого свинца. Рекомендуется так же применять аноды, содержащие одновременно Sb и Sn в кол-вах, указанных выше, а так же аноды, содержащие помимо Sb и Sn еще 2% Ag.

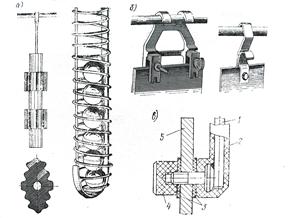

На рис. 1 представлены типы сборных анодов(а) и подвесок(б) для крепления анодов к штангам.

Рис.2. Типы сборных анодов, подвесок для анодов и анододержалелей.

1.6 НЕПОЛАДКИ ПРИ ХРОМИРОВАНИИ

Помимо специфических неполадок, возможных при осаждении хрома из саморегулирующихся и тетрахроматного электролитов при хромировании возможны другие дефекты, общие для большинства электролитов хромирования (табл. 27).

Удаление некачественных покрытий.

Удаление некачественных покрытий осуществляют химическим или электрохимическим способом.

Химический способ состоит в растворении покрытий в 5—20 %-ном растворе НС! при I = 20-70°С. Для удаления покрытия с меди, латуни, никеля этот метод наиболее часто применим. При удалении хрома со стали необходимо вводить в НСlингибиторы, так как возможно растравливание и наводороживание стали. Скорость растворения хрома в растворе НС1 в зависимости от ее концентрации и температуры колеблется в пределах 100—200 мкм/ч.

После удаления хрома со стальных деталей необходимо проводить обезводороживание в течение 2—2,5 ч при t= 200-250 °С.

Электрохимический способ более безопасен по сравнению с химическим. Он особенно эффективен при снятии толстых хромовых покрытий со стальных деталей. Раствор для снятия покрытий содержит 100—150 г/л NаОН или КОН. Обработку ведут на аноде, используя в качестве катодов стальные пластины. Температура t = 20-35 C, анодная плотность тока іа = 5-20 А/дм2. Опасно присутствие в растворе хлоридов, способных вызвать растравливание и потемнение стали.

При удалении хрома с никеля концентрация щелочи должна быть 40— 50 г/л, аt= 18-20 °С.

Для удаления покрытий с цинковых отливок рекомендуется раствор следующего состава (г/л):

Na2S . 30

NаОН . 20

Режимработы: t = 20-25 °С; tа = 2-З А/дм2.

Снятие хрома со стальных деталей может быть осуществлено при іа — = 15-20 А/дм2 в отработанном электролите хромирования.

Из литературного обзора, а также по опыту работы предприятия выбираем сульфатный электролит.

Состав электролита и режим работы:

СгО3 200 – 250 г/л. t – 50 ºC

H2SO4 2,0 – 2,5 г/л. і – 25 А/дм(кв.)

Из литературного обзора, выбираем сульфатный электролит, состав которого следующий:

СгО3 _150— 300 г/л,

H2SO4 _2.25 – 2.5 г/л

І _15 - 60 А/дм

t 45 – 55 С°

2. Конструктивный расчет

2.1 РАСЧЕТ ОБЪЕМА ПРОДУКЦИИ ПРЕДНАЗНАЧЕННОЙ К РЕАЛИЗАЦИИ ИЛИ ПРОГРАММНАЯ ПРОГРАММА ЦЕХА

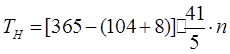

![]()

С учетом коэффициента брака ![]() 1%:

1%:

![]()

2.2 РАСЧЕТ ФОНДА ВРЕМЕНИ ДЛЯ ПРОИЗВОДСТВ СО СМЕННЫМ ГРАФИКОМ

Где n – количество смен.

Где a – процент потерь рабочего времени (для автоматизированного оборудования и двусменного раб. дня а=8%)

n – число смен

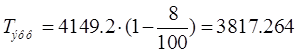

Производительность рассчитаем по формуле:

2.3 РАСЧЕТ ПРОИЗВОДИТЕЛЬНОСТИ В ТОКОВЫХ ЕДИНИЦАХ

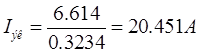

(А)

(А)

Реакции на электродах:

К: ![]()

![]()

![]()

А: ![]()

k = 52/6*26.8=0.3234 г/А*час

3. Технологический процесс хромирования

3.1 ОПРЕДЕЛЕНИЕ ВРЕМЕНИ ОБРАБОТКИ ПОВЕРХНОСТИ ДЕТАЛЕЙ

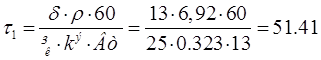

Определим время электрохимического осаждения хрома:

мин.

мин.

δ – толщина покрытия, мкм.

![]() - плотность хрома, г/см(куб.)

- плотность хрома, г/см(куб.)

![]() - катодная плотность тока А/дм(кв.)

- катодная плотность тока А/дм(кв.)

Вт – выход по току хрома

![]() - электрохимический эквивалент, г/Ачас

- электрохимический эквивалент, г/Ачас

Загрузочные данные детали:

|

Наименование деталей |

Металл |

Характеристика |

Габариты подвески |

Число деталей на подвеске/в агрегате |

Площ. На загр. м (кв.) |

Годов. Произв. | ||||

|

габариты, мм |

масса, кг |

S, дм (кв.) |

м(кв.) |

С браком м(кв.) |

ЗП в год | |||||

|

Кольцо упорное |

30ХГСА |

Ø = 82 L = 12 |

0.09 |

3,73 |

1250×800 |

20 |

0,746 |

25000 |

25250 | |

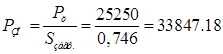

Производственная программа:

ЗП/год.

ЗП/год.

Где ![]() - производственная программа, м(кв.)/год.

- производственная программа, м(кв.)/год.

![]() - загрузка на ванну, м (кв.)

- загрузка на ванну, м (кв.)

3.2 КАРТА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ХРОМИРОВАНИЯ

|

№ |

Наименование операций |

Состав раствора |

Концент-рация, г/л |

Режим работы | ||

|

Т,ºС |

I, А/дм(кв.) |

τ, мин | ||||

|

1. 2. 3. 4. 5. 6. 7. 8. 9. |

Загрузка – выгпузка Электрохимическое обезжиривание на катоде и аноде. Вода техническая проточная Анодная активация (перед прогреть дет. В теч. 2-3 мин) Хромирование Промывка в холодной непроточной воде Промывка в хол. Воде Промывка в гор. Воде Сушка детали |

Натрий едкий Хромовый ангадрид технич. ГОСТ 2548-77 H2SO4 Хромов. Ангидрид H2SO4 Вода техн. непроточная Вода техн. проточная Вода техн. проточная |

30 – 50 40-50 200-250 2-2,5 200-250 2-2,5 |

18-35 50 50 60-90 90 |

5,3 20-25 50 20-25 20-25 |

10 1 0,5-1 60 1-2 1-2 1 15 |