Извлечение сульфит натрия из отходов процесса производства тринитротолуола

Для получения хлорбензола в промышленности применяется также парофазный каталитический метод — так называемый метод окислительного хлорирования. Реакцию осуществляют, пропуская пары бензола и хлороводород при 200–250 °С над катализатором, содержащим медь(II). В присутствии кислорода воздуха идет окисление хлороводорода и одновременное хлорирование бензола по суммарному уравнению (4.1.41).

С6Н6 + HCl + 0,5O2 > С6Н5Cl + Н2О (4.1.41)

Степень превращения бензола за проход — около 10 %, выход хлорбензола — 90 % от теоретического. Одно из преимуществ этого метода заключается в практическом отсутствии полихлоридов, а основной его недостаток — трудность подбора материалов для аппаратуры, которая должна работать в среде хлороводорода и воды при высокой температуре.

Гексахлорбензол (20) в промышленности получают хлорированием бензола при 300 °С (в присутствии катализатора (IrCl2 или RhCl3 на Al2O3)) или при 600 °С, а также окислительным хлорированием бензола смесью НСl с воздухом при 200–250 или 300–400 °С в зависимости от катализатора (соли меди, активированные Al или Fe).

Получение нитропроизводных бензола

Из нитропроизводных бензола, полученных прямым нитрованием бензола, практическое значение имеют нитробензол и м-динитробензол. Нитробензол (23) в основном используется для получения анилина, потребность в котором постоянно возрастает; производство нитробензола крупнотоннажное и осуществляется непрерывным методом. м-Динитробензол (24) используется в значительно меньших масштабах, поэтому производится преимущественно периодическим способом. Из м-динитробензола получают м-нитроанилин и м-фенилендиамин. В настоящее время потребность в м-фенилендиамине значительно возросла в связи с его применением для производства термостойких полимеров и волокон.

Нитробензол в промышленности получают нитрованием бензола нитрующей смесью, в которой количество нитрующего агента несколько меньше теоретического. Это необходимо для того, чтобы азотная кислота была использована полностью и в продукте нитрования не было примеси динитросоединений. Небольшое количество не вступившего в реакцию бензола легко отделяется при перегонке.

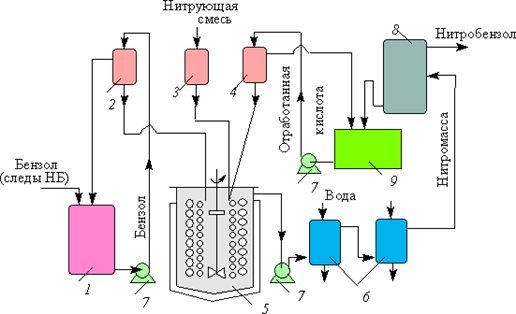

Непрерывное нитрование бензола проводится в нитраторе 5 — стальном аппарате, снабженном рубашкой, двумя внутренними змеевиками для охлаждения водой и двумя мешалками — турбинной и пропеллерной, посаженными на один вал. Верхняя мешалка (турбинная) служит для интенсивного смешения подаваемых на нее реагентов: бензола, кислотной нитросмеси и отработанной кислоты; нижняя мешалка (пропеллерная) работает как осевой насос. Бензол, нитрующая смесь и отработанная серная кислота вводятся в нитратор непрерывно через дозирующие устройства из напорных баков 2, 3, 4 соответственно. Подача бензола и нитросмеси автоматически регулируется по заданному соотношению, а количество отработанной кислоты — по температуре в реакторе, которая поддерживается на уровне 65–68 °С. Нитратор работает в режиме полного смешения. При установившемся процессе концентрация нитробензола в смеси постоянна и равна 5 %.

Рис. 6. Технологическая схема процесса непрерывного нитрования бензола: 1 — емкость для бензольного экстракта; 2, 3, 4 — напорные баки для бензола, кислотной смеси и отработанной кислоты; 5 — нитратор; 6 — теплообменники; 7 — насосы; 8 — сепаратор; 9 — сборник отработанной кислоты

Из нитратора реакционную массу подают с помощью насоса 7 в два расположенных последовательно спиральных теплообменника 6. В первом из них завершается реакция нитрования, во втором температура реакционной массы снижается до 25–30 °С. Охлажденную реакционную массу подают в сепаратор непрерывного действия 8, в котором происходит разделение нитробензола и отработанной кислоты. Так как разность плотностей нитробензола и отработанной кислоты велика, расслаивание происходит быстро (время пребывания реакционной массы в сепараторе 5–10 мин). Сырой нитробензол промывают водой, нейтрализуют аммиачной водой или раствором карбоната натрия; при этом легко удаляются минеральные кислоты. Нитрофенолы, образующиеся в качестве примеси, отмываются с трудом и при большом расходе воды. При нейтрализации аммиачной водой аммониевые соли нитрофенолов выпадают в осадок, который отделяют и утилизируют. В ряде случаев нитробензол без очистки передают на дальнейшую переработку — восстановление или сульфирование. Если нитробензол необходим в чистом виде, его очищают перегонкой в вакууме.

С каждой той товарного нитробензола из производственного цикла выводится 900–1000 кг 70–73% отработанной серной кислоты, содержащей 1,5–2,2 % нитробензола и 0,25–0,50 % азотной кислоты. Перед утилизацией этой кислоты из нее экстрагируют нитробензол. Экстракцию ведут бензолом, который при этом частично нитруется азотной кислотой, содержащейся в отработанной серной кислоте. В результате двухступенчатой экстракции полуторным по массе количеством бензола и последующего разделения слоев нитробензол практически полностью извлекается, а азотная кислота расходуется на нитрование бензола. Бензол со следами нитробензола собирают в емкость 1, а затем направляют в нитратор 5. Циркуляция нитробензола вызывает образование и накопление заметных количеств динитробензола. Наличие в нитробензоле даже 0,3 % динитробензола представляет опасность для процесса парофазного каталитического восстановления нитробензола до анилина, т. к. взрывоопасный динитробензол может накапливаться в испарителе. Отработанная серная кислота идет на регенерацию или используется для получения суперфосфата.

Получение нитробензола по непрерывному методу требует точного соблюдения технологического режима. Повышение температуры ускоряет процессы окисления. Сравнительно небольшой избыток азотной кислоты в нитраторе, появившийся в результате нарушения соотношения подаваемых реагентов, может привести к увеличению примеси динитробензола. Несоблюдение режима промывки и нейтрализации сырого нитробензола приводит к образованию стойких эмульсий и увеличению примесей нитрофенолов в готовом продукте и т. д. Лишь надежная автоматизация всего процесса может гарантировать высокую производительность синтеза и получение нитробензола высокого качества.

1,3-Динитробензол (м-динитробензол) получают в относительно небольшом количестве, поэтому производство его ведется периодическим способом в специальных стальных аппаратах (нитраторах) с большой поверхностью теплообмена в виде рубашек, змеевиков или полых цилиндров, в которые подается вода или холодильный рассол. Нитратор снабжается также быстроходной мешалкой, термопарой для непрерывной регистрации температуры и автоматическим устройством, закрывающим подачу нитрующего агента при прекращении размешивания массы или ее перегреве. Для получения 1,3-динитробензола используют нитрующую смесь, содержащую 33–34 % HNO3 и 66–67 % H2SO4. Азотную кислоту берут с небольшим избытком (на 1 моль бензола 2,05–2,10 моля HNO3). Нитрование начинают при 10–30 °С, а заканчивают при 90 °С. При этой же температуре производят отстаивание реакционной массы и отделение отработанной кислоты. Динитробензол промывают горячей водой, разбавленным раствором гидроксида натрия до нейтральной реакции и выделяют гранулированием в холодной воде. В полученном продукте содержится около 90 % мета-, 8–9 % орто- и 1–2 % пара-изомера. Для выделения м-динитробензола нитропродукт при 65–70 °С обрабатывают раствором сульфита натрия. При этом орто- и пара-изомеры превращаются в соли соответствующих нитробензолсульфокислот и переходят в раствор. м-Динитробензол в этих условиях не взаимодействует с сульфитом натрия.