Коррозия и защита металлов

![]() Me0 + Pb2+ ® Pb0 + Me2+

Me0 + Pb2+ ® Pb0 + Me2+

поверхность

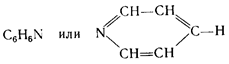

Для длительного хранени-я изделий применяют ингибиторы органического типа. Обычно это соединения, содержащие атом азота (амины, имины и т. д.), неподеленная пара электронов у которого (2s2) создает условия для адсорбции ингибиторов 'на активных участках металла, пассивируя их. Стойкие., длительно действующие ингибиторы должны иметь высокую температуру кипения и, следовательно, низкую упругость пара для того, чтобы десорбция их с поверхности металла происходила медленно. В настоящее время разработано много ингибиторов — в основном производных пиридина

и их применение быстро расширяется. Их используют при химической обработке металлов и при консервации для хранения на длительные сроки (смазки, содержащие ингибиторы).

Создание изолирующих пленок на металлах. Для различных условий коррозии на поверхности металлов создаются изолирующие пленки. Их устойчивость зависит от температуры и коррозионной среды.

Защитные слои от высокотемпературной коррозии могут быть созданы из тугоплавких соединений, обладающих низкой диффузионной проницаемостью для агента коррозии (О, N, галогены). Для повышения коррозионной устойчивости металлов и сплавов их легируют поверхностно или объемно другими металлами.

Жаростойкое или объемное легирование осуществляют одновременно с получением того или иного конструкционного металла. Вводятся такие легирующие компоненты, которые увеличивают жаропрочность и, кроме того, обладают высокой диффузионной способностью в данном металле или сплаве и, выходя на поверхность, образуют устойчивые оксидные слои.

Так, например, хром и никель в нержавеющих сталях, диффун-дируя к поверхности, образуют оксидный слой, содержащий шпинель NiCr2O4 и частично шпинель FeCr2O4,. Оксидный слой такого состава оказывается более устойчивым, чем просто оксид Cr2O3, образующийся на поверхности чистого хрома. Поверхностное легирование представляет собой насыщение поверхности данного сплава металлом, обладающим прочным оксидным слоем, — аллитиро-вание, хромирование, силицирование и т. д. Оно осуществляется диффузионным путем из газовой фазы, содержащей пары или летучие соединения легирующего компонента, или нанесением слоя этого металла вакуумным или плазменным напылением, или даже наплавкой, но обязательно с последующей термообработкой изделия. При нанесении на поверхность данного металла легирующего компонента возможно образование между ними интерметаллидов.

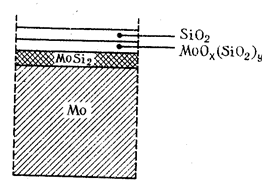

Примером такого типа защитных пленок может служить силици-рованный молибден: на поверхность молибдена диффузионным путем наносится слой кремния, образующего с молибденом соединение MoSi2. В результате окисления такого материала образуется слой оксидов сложного состава (рис. 5).

Рис. 5. Схема слоев на окисленном силицированном молибдене

Защитные слои от низкотемпературной коррозии могут быть органические, неорганические или металлические.

Органические защитные слои. При консервации изделий применяется смазка неокисляющимися маслами (угле-водороды, устойчивые к окислению). Масла наносятся при повышенной температуре- (улучшение смачивания, понижение вязкости) и, застывая, образуют слой, защищающий металл от электролитной среды и воздуха. Особенно устойчива такая защита при добавлении в состав смазок ингибиторов. Неудобство консервирования смазкой состоит в необходимости удаления масла с поверхности металла при последующих операциях (обезжиривание).

Лакирование— нанесение высокомолекулярных соединений, растворенных в летучем растворителе, на поверхность металла. После испарения растворителя на металле остается полимерный слой, не пропускающий окислитель и обладающий электроизоляционными свойствами. Лаки изготовляются из естественных смол (шеллак) или из синтетических полимеров (фенолальдегидные, глифталевые, силиконовые и др.). При испарении растворителя могут образоваться поры в лаковом покрытии, и поэтому чаще всего употребляются многослойные покрытия, вероятность образования сквозных пор в которых значительно меньше.

Окраска металлических поверхностей сопровождается образованием полимера непосредственно на поверхности металла в процессе нанесения краски и ее отвердевания. Масляная краска представляет собой смесь частично окисленного масла (олифа) и пигмента-красителя. При нанесении краски тонким слоем на зачищенную до блеска поверхность металла масло быстро окисляется кислородом воздуха и затвердевает, образуя на поверхности металла плотную пленку, которая и защищает металл от коррозии.

Нанесение полимеров на металл создает защитные слои с особыми свойствами (изолирующие, декоративные). Например, нанесение слоя резины на поверхность стали для изготовления различной химической аппаратуры. В настоящее время выпускается заводами готовая сталь с нанесенным полимерным слоем.

Неорганиче с к ие защитные слои. Оксидирование металлов. Оно сводится к созданию на поверхности металла слоя оксида, через который диффузия кислорода была бы ничтожно малой. Методы нанесения оксидных слоев можно разделить на термические, химические и электрохимические.

Термические методы оксидирования применяются редко, так как окисление металлов при высокой температуре вызывает коробление деталей. Химическое оксидирование идет при более низких температурах и в ряде случаев сохраняет не только форму, но и размеры обрабатываемых деталей. Сохранение размеров возможно в том случае, если толщина образованной пленки равна толщине слоя израсходованного металла.

Электрохимическое оксидирование использует окислительные процессы на аноде электролизера: обезжиренные и освобожденные от оксидных пленок изделия помещают на анод электролизера с окисляющим электролитом (SO42-, Cr2O7, CrO42-) и через очень короткое время металл изделия покрывается плотной оксидной пленкой:

![]()

Фосфатирование металлической поверхности представляет собой процесс осаждения нерастворимых фосфатов этого металла. Сущность процесса фосфатирования сводится к усреднению дигидрофосфатов до фосфатов, нерастворимых в воде, за счет растворения поверхности металла:

![]()

Нерастворимые фосфаты в виде мелких кристаллов прочно связаны с поверхностью металла. Однако покрытие получается пористое: оно может быть использовано как грунт для нанесения лакокрасочных покрытий, что широко используется в машино- и приборостроении.

Процесс фосфатирования может быть ускорен наложением переменного тока (плотностью 40 А/м2 при напряжении 20 В). При 330 К процесс заканчивается в течение 4—5 мин. Электролитом является или раствор «Мажеф» Fe(H2PO4)2 + Mn(H2PO4)2, или раствор гидрофосфатов цинка Zn(H2PO4)2.

Металлические защитные покрытия. Для нанесения металлических защитных покрытий надо выбирать металлы, оксидный слой на поверхности которых делает их пассивными (А1, Zn, Sn, Cr, Pb, Ni), или металлы, пассивные по своим химическим свойствам (Au, Ag, Сu). Кроме того, надо учитывать условия эксплуатации изделия