Очистка газообразных промышленных выбросов

Степень очистки газа от окислов азота в реакционной зоне на угле в течение одного часа составляет 90—92%. Если это время увеличивали до 2 час, степень очистки газа снижалась до 70%.При этом степень очистки от SO2 достигала 95, а от тумана и брызг серной кислоты — 100%.

Очистка газов от окислов азота в производстве нитролигнина. Совместно с авторами и работниками Андижанского гидролизного завода разработан метод получения нитролигнина с применением азотной кислоты концентрацией 50—55%. Одновременно решен вопрос улавливания и использования окислов азота.

Так как окислы азота в газе содержатся преимущественно в виде NO, для улавливания их требуется предварительное окисление окиси азота, что осуществляется в окислительной башне. После окислительной башни окислы азота выходят преимущественно в виде NO2 и полностью адсорбируются лигнином в адсорбере с кипящим слоем.

В настоящее время в промышленности внедряется метод каталитической очистки газа от окислов азота на паладиевом катализаторе. Однако этот метод требует больших капитальных затрат и эксплуатационных расходов. В результате очистки газов от окислов азота в воздух выбрасывается окись углерода.

Капитальные затраты и эксплуатационные расходы по торфощелочному методу очистки хвостовых нитрозных газов от окислов азота значительно ниже, чем при каталитической очистке, вследствие чего этот метод является с экономической точки зрения наиболее выгодным.

Каталитическое восстановление окислов азота. Тонкая очистка газов от окислов азота может быть достигнута методом каталитического восстановления окислов азота. Восстановление начинается при 149° С в случае применения водорода в качестве восстановителя и при 400° С — в случае применения в качестве восстановителя метана. Восстановление окислов азота происходит при пропускании смеси газов, содержащих окислы азота с газом - восстановителем, над слоем катализатора. Выделяющееся в процессе реакции тепло используется либо для получения пара, либо в газовой турбине.

В качестве восстановительного агента используются водород, метан и газы: природный, отходящие нефтяные и коксовый. Для осуществления процесса используются катализаторы различных типов.

Восстановление окислов азота возможно и без катализаторов при использовании высокотемпературного восстановительного пламени, при этом газы должны быть нагреты до температуры 950—1200° С. В качестве восстановителей могут быть использованы природный газ, водород и другие горючие вещества.

Бескатализаторный метод восстановления окислов азота имеет меньшие перспективы для промышленного внедрения, вследствие большого расхода горючего газа-восстановителя.

Восстановление окислов азота в потоке плазмы. Отличительная особенность этого метода в том, что нагрев газа производится в потоке низкотемпературной плазмы и добавки к газу - восстановителя производятся в количестве, необходимом для реакции восстановления окислов азота. Эта реакция протекает при 2100—2300° С

Процесс разложения окислов азота протекает в плазмотроне, работающем на постоянном или переменном токе.

Окисление окиси азота озоном. Реакция окисления окиси азота протекает с большой скоростью даже при незначительном содержании озона в газе. Основная трудность окисления и поглощения окислов азота по этому способу состоит в сложности получения больших количеств озона.

ОЧИСТКА ГАЗОВ ОТ ДВУОКИСИ СЕРЫ

Среди газообразных веществ, загрязняющих атмосферный воздух, одно из главных мест занимает сернистый ангидрид (двуокись серы). В обычных условиях это бесцветный газ с резким раздражающим запахом.

Основным источником загрязнения атмосферного воздуха двуокисью серы являются отходящие газы заводов цветной металлургии, выхлопные газы сернокислотных заводов и дымовые газы теплоэнергетических установок, сжигающих высокосернистое топливо.

Существующие методы очистки газов от SO2 можно разделить на три группы: методы, основанные на окислении и нейтрализации SO2 без последующего ее выделения; циклические и комбинированные методы.

К первой группе относятся методы очистки газов от SO2 с переработкой ее в серную кислоту или сернистокислые соли. К циклическим относятся методы, позволяющие извлекать SO2 из разбавленных газов при низкой температуре и выделять поглощенную SO2 при последующем нагреве поглотителя. При использовании комбинированных методов поглощение двуокиси серы производится различными основаниями с последующим действием на них сильных кислот, в результате чего выделяется концентрированная двуокись серы и соответствующие соли.

Выбор метода извлечения двуокиси серы зависит от концентрации SO2, температуры, влажности, наличия в газе других примесей, а также от специфических местных условий. При выборе метода необходимо учитывать масштабы производства, наличие местного сырья для приготовления поглотительных растворов, возможность реализации получаемых при очистке продуктов и т. д.

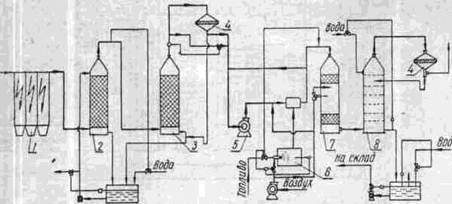

Методы, основанные на окислении и нейтрализации SO2. В последние годы разработан и испытывается метод получения серной кислоты из малоконцентрированных газов. Этот метод позволяетдостичь санитарной нормы очистки отходящих газов с одновременным получением ценного химического продукта. Отходящие газы предварительно очищают от пыли в электрофильтрах / (рис. 4) и от каталитических ядов (Аs2O3 и SeO2) в промывных башнях 2 и 3, орошаемых серной кислотой.

Рис. 4. Схема получения серной кислоты из малоконцентрированных газов (схема СГ — слабые газы).

Улавливание сернокислотного тумана, образовавшегося в промывных башнях, производится в волокнистых электрофильтрах 4. Очищенный от примесей сернистый газ с помощью газодувки 5 направляется в контактный аппарат 7. Однако перед этим он должен быть подогрет до 420—440°С. В существующих сернокислотных системах, работающих на концентрированных газах, подогрев газа осуществляется за счет тепла реакции окисления SO2 в SO3. Если содержание SO2 в газе низкое, тепло реакции окисления недостаточно и подогрев газа до температуры контактирования осуществляется путем добавления к нему топочных газов, получаемых в результате сжигания газообразного или жидкого топлива в топке 6. В связи с этим в контактном отделении не устанавливаются теплообменники, а понижение температуры газа между слоями контактной массы осуществляется путем добавления к газу атмосферного воздуха. Получаемая в контактном аппарате трехокись серы абсорбируется в башне 8.

При больших количествах холодной воды целесообразно применять для поглощения SO2 из отходящих газов водный метод очистки. Благодаря низкому парциальному давлению SO2 над водой можно достичь практически полного поглощения двуокиси cеры водой. Однако на практике водная очистка газов от SO2 не нашла широкого применения из-за большого расхода воды и загрязненности сточных вод.

При промывке сернистых газов водными растворами щелочей происходит поглощение SO2 водой с образованием сернистой кислоты, которая нейтрализуется щелочью с образованием солей сернистой кислоты.