Производство фенола

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

1.ПРОИЗВОДСТВО ФЕНОЛА ЧЕРЕЗ БЕНЗОЛСУЛЬФОКИСЛОТУ

2.ПРОИЗВОДСТВО ФЕНОЛА ЧЕРЕЗ ХЛОРБЕНЗОЛ

3.ПРОИЗВОДСТВО ФЕНОЛА ОКИСЛИТЕЛЬНЫМ ХЛОРИРОВАНИЕМ БЕНЗОЛА

4.ПРОИЗВОДСТВО ФЕНОЛА ЧЕРЕЗ ИЗОПРОПИЛБЕНЗОЛ

ЛИТЕРАТУРА

ВВЕДЕНИЕ

Фенол С6Н5ОН—бесцветное кристаллическое вещество со специфическим запахом, температурой плавления 43°С, температурой кипения 181°С, удельным весом 1,071.

Фенол применяется в производстве красителей, пластмасс, синтетического волокна—капрона. Поэтому получение фенола только из каменноугольной смолы не могло бы покрыть всех потребностей его в промышленности.

Известны следующие методы получения синтетического фенола.

Метод щелочного плавления наиболее старый, требующий большого расхода серной кислоты на сульфирование бензола и каустика для последующего сплавления бензолсульфонатриевой соли.

Метод получения фенола путем хлорирования бензола и последующего омыления хлорбензола раствором едкого натра возможно осуществить при достаточном количестве дешевой электроэнергии для производства хлора и каустика. Недостатками метода являются применение высокого давления (около 300 атм.) и значительная коррозия аппаратуры.

Метод Рашига не требует расхода других видов сырья, кроме бензола и медно-железного катализатора, но конверсия бензола за проход не превышает 20%. Коррозия аппаратуры значительна.

Разложение гидроперекиси изопропилбензола является более новым методом получения фенола. Схема производства его довольно сложная, так как состоит из производства гидроперекиси путем алкилирования бензола пропиленом с последующим окислением изопропилбензола воздухом и образованием гидроперекиси его. Положительным фактором этого метода является получение одновременно с фенолом другого важного продукта— ацетона.

1. ПРОИЗВОДСТВО ФЕНОЛА ЧЕРЕЗ БЕНЗОЛСУЛЬФОКИСЛОТУ

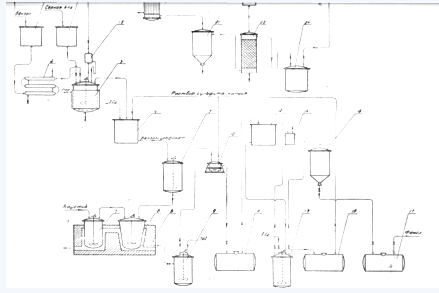

(Схема 1)

Процесс получения фенола слагается из следующих стадий:

1) сульфирования бензола с получением бензолмоносульфокислоты,

2) нейтрализации сульфурационной массы,

3) щелочного плавления,

4) выделения фенола.

Сырьем для получения бензолмоносульфокислоты является 95%-ный бензол и 96%-ная серная кислота. Серная кислота из мерника 18 поступает в реактор-сульфуратор 3, который нагревается до 150—160°С; бензол из мерника 1—в испаритель-подогреватель 2. Образующиеся в нем пары бензола с температурой 120—125°С направляются в сульфуратор, барботируя через слой кислоты. В сульфураторе протекают реакции:

основная — получение бензолмоносульфокислоты

C6H6+H2S04 → C6H5SO3H + H2O;

побочные реакции:

1) образование сульфонов

С6Н5SО3Н+С6Н6 → C6H5SO2C6H6+H2O;

2) образование метадисульфокислоты бензола

C6H5S03H+H2S04 → C6H4(SO3H)2+H2O.

Бензол для сульфирования берется в пятикратном избытке. Пары не-прореагировавшего бензола проходят через брызгоуловитель 19, охлаждаются в холодильнике 20. Конденсат из холодильника 20 поступает в отстойник 21 для отделения бензола от воды, которая уносится из сульфуратора вместе с парами бензола. Бензол обрабатывается в нейтрализаторе 22 едким натром для удаления остатков серной кислоты и из сборника обратного бензола 24 передавливается в мерник для бензола 1. Продукты реакции из сульфуратора 3 периодически спускаются в нейтрализатор 4. Нейтрализация производится 25%-ным раствором сульфита натрия по реакции

2C6H5S03H+Na2S03 → 2C6H5S03Na + S02+H20.

В реакционную жидкость добавляют еще твердого сульфита натрия для повышения концентрации раствора. Образовавшийся раствор бензолсульфоната стекает в сборник 5. Оттуда он подается в плавильный котел 6, в который из котла для плавки каустика 7 направляется расплавленный едкий натр. В плавильном котле при температуре 300°С протекает реакция

C6H5S03Na+ 2NaOH → C6H5ONa + Na2SO3 +H20

Образовавшийся плав выпускают в гаситель 9, залитый холодной водой, для растворения фенолята. Сульфит натрия, вследствие меньшей растворимости, остается большей частью в осадке. Масса из гасителя выдавливается на центрифугу 10. Раствор фенолята поступает в сборник фенолята 11, затем передавливается в кристаллизатор для сульфита 12 , после чего сливается в подкислитель—котел для разложения фенолята 13. Расположение его производится сернистым газом, который поступает из аппарата 4, по реакции:

2C6H5ONa+ S02 + Н20 → 2С6Н5ОН + Na2S03

Образующийся сульфит натрия передавливается в сборник раствора сульфита натрия 15, из которого поступает на нейтрализацию сульфурационной массы в нейтрализатор 4.

Фенол передавливается в отстойник для фенола-сырца 16, оттуда стекает в сборник фенола 17 и уходит на перегонку (на схеме не указано).

Основные параметры производства

Температура в сульфураторе 150-160°С

Соотношение серной кислоты и бензола при сульфировании 1:5

Температура в нейтрализаторе 100°С

Температура щелочного плавления 350°С

Температура в конце гашения (в апп. 9) 70-80°С

Температура подкисления 40-45°С

Схема 1. Технологическая схема производства фенола через сульфокислоту

Обозначения на схеме 1:

1 — мерник для бензола,

2—испаритель-перегреватель,

3—сульфуратор,

4—нейтрализатор,

5—сборник для бензолсульфоната,

6—плавильный котел,

7— котель для плавления каустика,

8-печь,

9-гаситель,

10—центрифуга,

11—сборник фенолята,

12—кристаллизатор для сульфата,

13—котел для разложения фенолята,

14—ловушка для отходящих газов,

15-сборник для раствора сульфита,

16—отстойник для фенола-сырца,

17—сборник для фенола,

18—мерник для серной кислоты,

19—брызгоуловитель ,

20—холодильник,

21—отстойник,

22—нейтрализатор,

23—мерник для щелочи,

24—сборник обратного бензола.

2.ПРОИЗВОДСТВО ФЕНОЛА ЧЕРЕЗ ХЛОРБЕНЗОЛ

(Схема 2)

Метод производства фенола хлорированием бензола в последующим омылением образовавшегося при этом хлорбензола щелочью достаточно хорошо освоен в области получения хлорбензола. Но омыление хлорбензола вызывает затруднения в аппаратурном оформлении процесса, вследствие применения высокого давлення и коррозии аппаратуры.

Сырьем для производства фенола по описываемой схеме являются хлорбензол, едкий натр, углекислый газ и гидрат окиси кальция.

Необходимый для процесса 15—20%-ный раствор едкого натра готовится и смесителе 2, куда из напорных баков 3 в 7 подается свежий и циркуляционный растворы едкого натра. Хлорбензол в дифенилоксид, поступающие из напорных баков 4 и 6, смешиваются в смесителе 5. Каждый из этих растворов подается насосами высокого давления в подогреватель 7. Поступая в него по одному трубопроводу, растворы при этом хорошо смешиваются. Обогрев трубчатки подогревателя производится дымовыми газами, полученными при сгорании топливного газа. Смесь, нагретая в подогревателе до 350°С, поступает затем в трубчатый реактор 8 с омедненными внутри трубами во избежание коррозии.