Производство этанола методом гидратации этилена

На рисунке приведена технологическая схема очистка газа пиролиза от ацетилена селективным гидрированием. Газ пиролиза после компримирования и осушки проходит теплообменник 2 и паровой подогреватель 3 с температурой 150 - 200°C проходит последовательно реакторы 4 колонного типа. Очищенный газ пиролиза через теплообменник 2 и холодильник 1 направляется на дальнейшее разделение. Часть очищенного газа циркуляционным компрессором 5 подаётся в реакторы 4 для снятия теплоты реакции.

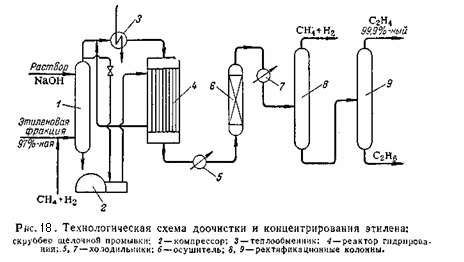

Если очистке гидрированием подвергается этиленовая фракция, после гидрирования необходимо концентрирование этилена. Принципиальная технологическая схема доочистки и концентрирования этилена приведена на (рис.18):

Этиленовая фракция (97 – 98 % этилена) смешивается с метано-водородной фракцией и поступает в скруббер 1 для промывки раствором щёлочи с целью удаления углекислого газа, сероводорода и органических сернистых соединений. Отработанная щёлочь выводится снизу, а газ сверху. Газ после щелочной промывки делится на два потока. Один поток проходит межтрубное пространство реактора гидрирования 4 и смешивается со вторым холодным потоком перед паровым подогревателем 3. в паровом подогревателе 3 газ нагревается до 100 – 190 °C и направляется в реактор 4 на гидрирование. Реактор представляет собой трубчатый аппарат, в трубки которого загружен катализатор, например, палладий на активированном угле. Тепло реакции отводится холодной этиленовой фракцией циркулирующей через межтрубное пространство. Давление в реакторе около 23 кгс/см2. После гидрирования газ охлаждается в холодильнике 5 и направляется в осушитель 6 для удаления влаги. Осушенный газ после дополнительного охлаждения в холодильнике 7 направляется в колонну 8 и 9. Сверху из колонны 8 при температуре -38°C отбирается метано-водородная фракция с содержанием этилена до 70%, который возвращается на компримирование. Остаток колонны 8 освобождается от этана в колонне 9. Сверху из колонны 9 при температуре -28°C отбирается 99,9%-ный этилен. Остаток колонны 9 содержит до 60% этана. Температура низа колонны 9 около -20 °C.

2.5. Получение этилена диспропорционированием пропилена

Пропилен является побочным продуктом процесса пиролиза на этилен. В связи с этим разработан так называемы процесс «триолефин»,основанная на реакции диспропорционирования пропилена:

2 С3Н6 ↔ С2Н4 + СН3СН=СНСН3

Реакция идёт на окисных катализаторах (Со – Мо или W); в качестве носителя используется окись алюминия.

Побочными реакциями являются изомеризация, крекинг и уплотнение:

СН3СН=СНСН3 ↔ СН2=СНСН2СН3

СН3СН=СНСН3 + СН2=СНСН2СН3 → Продукты уплотнения

При 500 К равновесная глубина превращения пропилена составляет 45,5 мол.%.

Основной причиной понижения выхода в реакции диспропорционирования являются нежелательные реакции изомеризации. Реакции крекинга и уплотнения удаётся подавить подбором условий реакции.

Исходный пропилен должен быть очищен от воды, сероводорода, кислорода, кислородсодержащих соединений, метилацетилена и пропадиена. Процесс ведут при 66 – 260 °C, давлении 14 – 41 кгс/см2 и высокой скорости подачи сырья. Реактор периодически останавливают для выжигания кокса, отлагающегося на поверхности катализатора. Количество образующегося кокса составляет всего 0,02 масс.% в расчёте на сырьё, но вследствие большой скорости подачи сырья оно достигает 20% от массы катализатора. Цикл работы между регенерациями колеблется от 20 часов до нескольких суток.

Диспропорционирование идёт с большой избирательностью: сумма этилена и бутенов достигает 95 – 97 % от превращённого пропилена, а конверсия пропилена 40 – 45 %. Непрореагировавший пропилен возвращается в реактор. Мольное отношение этилена к бутенам близко к стехиометрическому (около 1:1).

Бутен используется для дегидрирования с получением бутадиена-1,3.

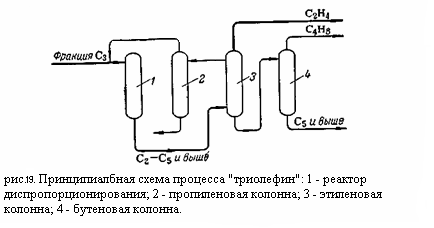

Принципиальная схема процесса «триолефин» изображена на (рис.19):

Пропан-пропиленовая фракция С3 в смеси с рециркулирующим пропиленом поступает в реактор 1 на диспропорционирование. Продукты реакции поступают в нижнюю часть этиленовой колонны 3 из которой сверху отбирается этилен и в виде бокового погона – смесь пропана с пропиленом. Эта смесь направляется в пропиленовую колонну 2, где непревращённый пропилен отгоняется от пропана и возвращается в рецикл. Остаток колонны 3 поступает в бутеновую колонну 4 для отделения высококипящих углеводородов. Из верхней части колонны 4 отбираются бутены высокой чистоты.

Процесс «триолефин» позволяет увеличить выход этилена при пиролизе бензина с 26 – 30 до 40,9 % и бутадиена – с 4,7 до 5,7 % при одновременном снижении выхода пропилена с 17,5 до 1,5% и бутенов с 3,5 до 0,4%. [3]

3. ОСНОВНЫЕ МЕТОДЫ ПОЛУЧЕНИЯ СПИРТОВ

Спирты применяют в производстве синтетических полимеров, каучуков, пластификаторов, моющих средств, в качестве растворителей и экстрагентов и для других целей. Они являются массовой продукцией нефтехимического синтеза, поэтому большое значение для экономики производства спиртов имеют методы их получения и исходное сырьё. Одним из важнейших методов производства спиртов является гидратация олефинов. Этим методом получают этиловый, изопропиловый, втор- и трет-бутиловые спирты. Метиловый спирт получают на основе окиси углерода и водорода.

Наиболее крупнотоннажным продуктом является этиловый спирт. На основе этилового спирта в конце тридцатых годов С.В. Лебедевым был разработан метод получения бутадиена-1,3 и синтетического каучука на его основе. Этиловый спирт получают из пищевого сырья (ферментативный метод), из продуктов гидролиза древесины, из сульфитных щелоков и этилена.

Трудовые и сырьевые затраты при производстве этилового спирта из пищевых продуктов и древесных опилок очень велики, поэтому значительно выгоднее исходить из дешёвого углеводородного сырья и получать спирт гидратацией этилена. Для производства одной тонны этилового спирта на основе этилена необходимо переработать всего примерно 2,5 тонны газа или нефтяных дистиллятов, а для получения 1 тонны спирта из растительных материалов требуется 4 тонны зерна, 10 – 12 тонн картофеля или 8 тонн древесных опилок. Трудовые затраты в человеко-часах при производстве этанола из разных источников составляют: из картофеля 280, из зерна 160, из этилена 10.

Для получения синтетического этанола сырьём служит этилен, который подвергают сернокислотной гидратации или гидратации на твёрдых фосфорно-кислотных катализаторах (прямая гидратация):

С2Н4 + Н2SO4 → C2H5OSO3H + H2O → C2H5OH + Н2SO4;

С2Н4 + H2O (H3PO4) → C2H5OH.

Себестоимость синтетического этилового спирта значительно ниже, чем при других методах его получения. Относительная себестоимость (в %) этанола, получаемого разными способами, составляет: из этилена 100%, гидролизом древесины 174 – 290, из пищевого сырья 300 – 400. [2]