Структура и адгезионные свойства отверждённых эпоксидных смол

В присутствии третичного амина эпоксидные группы смолы реагируют с ангидридом уже при 70—100°. Указанная реакция лучше всего проходит с фталевым, гекса- и тетрагидрофталевым ангидридами. Малеиновый ангидрид в смеси с третичным амином темнеет, янтарный ангидрид реагирует медленно и также образует темные продукты.

В России наибольшее применение в качестве отвердителя нашли малеиновый или фталевый ангидриды. Фталевый ангидрид имеет высокую температуру плавления (130,8°), что затрудняет его смешение с эпоксидной смолой, а малеиновый ангидрид (Т пл. 53°) имеет сильную летучесть и токсичность. Поэтому в последнее время предложен метилтетрагидрофталевый ангидрид, легко получаемый из изопрена и малеинового ангидрида. Он плавиться при 64° и обладает гораздо меньшей летучестью, чем малеиновый ангидрид. Свойства эпоксидных композиций, отвержденных метилтетрагидрофталевым ангидридом, являются хорошими.

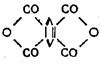

Повышение теплостойкости отвержденных эпоксидных смол достигается применением в качестве отвердителя пиромеллитового ангидрида, представляющего собой белый кристаллический порошок с температурой плавления 286° . Его строение выражается формулой:

Введение пиромеллитового ангидрида в эпоксидную смолу может быть осуществлено тремя методами: а) растворением при повышенных температурах; б) добавлением в растворе ацетона; в) суспендированием в жидкой смоле при обычной температуре. Вследствие высокой химической активности пиромеллитовой ангидрид лучше всего смешивать с другими ангидридами (малеиновым или фталевым) и в виде смесей различного состава применять в качестве отвердителей эпоксидных смол. Но чем выше содержание пиромеллитового ангидрида в смеси, тем выше теплостойкость отвержденной смолы.

Литые изделия из эпоксидных смол, отвержденные пиромеллитовым ангидридом, сохраняют свою форму при 290°, а стеклопластики мало теряют прочность после 500 час. выдержки при 260° .

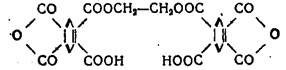

Можно применять для отверждения эпоксидных смол продукт реакции пиромеллитового ангидрида и гликоля, растворимый в обычных органических растворителях :

Указанный диангидрид придает клеям и стеклопластикам высокую теплостойкость, хорошие химические и диэлектрические свойства.

2.2. Структура и свойства отверждённых эпоксидных смол

Отверждённые эпоксидные смолы имеют микрогетерогенную структуру глобулярного типа, причём формирование структуры наблюдается уже в жидкой фазе на начальных стадиях отверждения [5]. Размер глобулярных частиц (порядка 103А) зависит от состава композиции и условий отверждения (с повышением температуры размер частиц уменьшается). По мере уменьшения размера глобул возрастает электрическая прочность полимера, уменьшается его плотность. С уменьшением расстояния между узлами сетки возрастают температура стеклования, прочность при сжатии, хим- и термостойкость, но при этом обычно увеличивается и хрупкость полимера. Аналогично изменяются свойства при увеличении содержания ароматических циклов в эпоксидных смолах. Возрастание плотности упаковки сегментов способствует повышению прочности и химстойкости. Иногда в состав композиций на основе эпоксидных смол входят низкомолекулярные соединения (например, пластификаторы) или олигомеры других типов (например, олигоэфиры), содержащие слишком мало или совсем не содержащие реакционноспособных групп. Такие компоненты не участвуют в образовании сетки, а аккумулируются на границах глобулярных образований, что приводит к резкому уменьшению прочности, тепло- и химстойкости. Ниже приведены некоторые свойства не модифицированных и не наполненных диановых эпоксидных смол:

Плотность при 20 °С, г/см3 ……………… 1,16-1,25

Температура стеклования, °С …………… 60-180

Теплопроводность,

вт/(мК) ……………………………… 0,17-0,19

кал/(см сек. °С) …………………… (4-5) 10-4

Удельная теплоёмкость,

КДж/(кг К) …………………………. 0,8-1,2

Кал/(г °С) …………………………… 0,2-0,3

Температурный коэф-т линейного расширения,

°С-1 ………………………………… (45-65) 10-6

Теплостойкость по мартенсу, °С…………. 55-170

Водопоглощение за 24ч, % ……………… 0,01-0,1

Прочность, Мн/м2 (кг/ см2)

при растяжении …………………… . 40-90

(400-900)

при сжатии …………………………… 100-200

(1000-2000)

при изгибе ……………………………. 80-140

(800-1400)

Модуль упругости (при кратковременном действии напряжения),

Гн/ м2………………………………… 2,5-3,5

(кгс/см2) ……………………………… (25000-35000)

Ударная вязкость, кдж/м2, или кгс см/см2 … 5-25

Относительное удлинение, % ……………… 0,5-6

Диэлектрическая проницаемость при 20°С

и 1 Мгц ……………………………………… 3,5-5

Удельное объёмное электрическое сопротивление

при 20°С, ом см ……………………………… 1014-1016

Удельное поверхностное эл. сопротивление

при 20°С, ом …………………………………. 1012-1014

Тангенс угла диэлектрических потерь

при 20°С и 1 Мгц ……………………………. 0,01-0,03

Электрическая прочность при 20°С,

Мв/м, или кв/мм ………………………. 15-35

Влагопроницаемость,

кг/(см сек н/м2) ………………………… 2,1 10-16

г/(см ч мм рт. ст.) ……………………… 10-9

Коэфф. Диффузии воды, см2/ч ………………. 10-5-10-6

Для изменения тех или иных показателей отверждённых эпоксидных смол в них до введения отвердителя добавляют пластификаторы и наполнители[2].

Добавка к эпоксидной смоле пластификатора уменьшает вязкость жидкой и хрупкость отверждённой смолы. Для пластификации эпоксидных смол используют дибутилфталат, дифенилфталат, окись стирола, тиокол и др. Обычно на 100 вес. ч. смолы вводят от .100 до 25 вес. ч. пластификатора.

Добавка к эпоксидной смоле наполнителя увеличивает вязкость жидкой смолы, уменьшает усадку в процессе отверждения, увеличивает твердость и прочность смолы в отвержденном состоянии. Наиболее широко применяются порошковые наполнители: мелкоразмолотые кварц, тальк, фарфор, стальные стружки, каолин, асбест, стекловолокно и другие материалы.

Эпоксидные отверждённые смолы обладают весьма ценным качеством - хорошей адгезией почти ко всем материалам: металлам, фарфору, керамике, стеклу, пластмассам, дереву и др. Отвержденные эпоксидные смолы стойки к действию соляной и серной кислот средней и низкой концентрации, к щелочам и к бензину. Они обладают высокими диэлектрическими показателями, хорошей теплостойкостью и водостойкостью[3].

Использование смол других типов, совмещение диановых эпоксидных смол с различными реакционноспособными олигомерами и полимерами, участвующими в образовании трёхмерной сетки, а также подбор рецептуры позволяют в широком диапазоне варьировать режимы переработки композиций на основе эпоксидных смол и физико-механические показатели продуктов их отверждения.

По прочностным показателям продукты отверждения эпоксидных смол, превосходят все применяемые в промышленности полимерные материалы на основе других синтетических смол. Так, прочность при растяжении (для композиций на основе эпоксидных смол без наполнителя) может достигать 140 Мн/м2 (1400 кгс/см2), при сжатии 400 Мн/м2 (4 000 кгс/см2), при изгибе 220 Мн/м2 (2 200 кгс1см2), модуль упругости 5 000 Мн/м2 (50 000 кгс/см2), ударная вязкость 250 кдж/м2, или кгс•см/см2, относительное удлинение 750% (температура испытания 20 °С). Основной недостаток эпоксидных смол- сравнительно высокая стоимость[4].