Этиленгликоль

В промышленном масштабе этиленгликоль получают главным образом гидратацией окиси этилена:

![]()

![]()

![]() Н2С – СН2 +Н2О СН2ОН – СН2ОН

Н2С – СН2 +Н2О СН2ОН – СН2ОН

О

При гидратации окиси этилена, кроме этиленгликоля, образуются ди-, три-, тетра- и полиэтиленгликоли. Чтобы уменьшить образование полигликолей, гидратацию проводят с большим избытком воды (на 1 моль окиси этилена берут от 10 до 22 моль воды) и добавляют к водному раствору окиси этилена 0,1—0,5% кислоты. В этих условиях получается этиленгликоль, содержащий лишь немного диэтиленгликоля и следы высших полиэтиленгликолей.

Процесс проводят в жидкой фазе в присутствии катализаторов (небольшое количество кислоты — серной, фосфорной или щавелевой) при 50—100°С и атмосферном давлении или без катализатора — при 10 ат и 190—200° С.

Гидратацию окиси этилена при атмосферном давлении можно проводить, обрабатывая раствором кислоты контактные газы процесса прямого окисления этилена. Получаемый разбавленный раствор этиленгликоля нейтрализуют, отгоняют большую часть воды и далее фракционной перегонкой удаляют остатки воды и высшие гликоли.

В отсутствие катализаторов гидратацию окиси этилена проводят обычно под давлением 10 ат. при мольном соотношении окиси этилена и воды примерно 1 : 16; продолжительность контакта 30 мин. Раствор гликолей упаривают в многокорпусном выпарном аппарате до содержания воды около 15% и далее подвергают ректификации. Соковый пар из последнего аппарата конденсируют и конденсат, содержащий 0,5—1,0% этиленгликоля, возвращают на гидратацию свежей окиси этилена. На 1 т этиленгликоля получается примерно 120 кг диэтиленгликоля и 30 кг триэтилен- гликоля.

Общий выход гликолей (считая на окись этилена) при получении их методом гидратации превышает 90%.

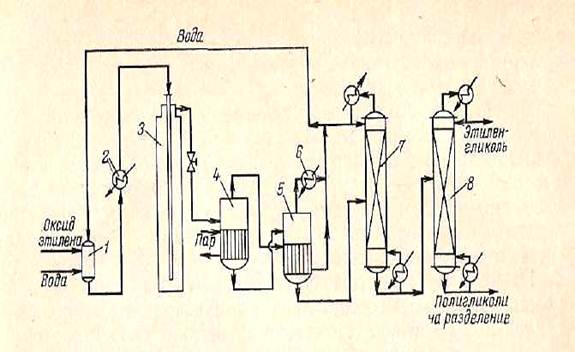

Технологическая схема получения этиленгликоля гидратацией окиси этилена

Процесс проводят без катализаторов при температуре 200°С под давлением, обеспечивающим сохранение смеси в жидком состоянии. Исходную шихту готовят из свежего и оборотного водного конденсата и оксида этилена, причем концентрация оксида 12—14% (масс.), что соответствует примерно 115-кратному мольному избытку воды по отношению к α-оксиду.

Оксид этилена, свежий и оборотный конденсат подают под давлением в смеситель 1 и затем в паровой подогреватель 2. Там шихта нагревается до 130—150°С и поступает в реактор 3 адиабатического типа. Смесь проходит вначале по нейтральной трубе аппарата и дополнительно подогревается горячей реакционной массой, находящейся в объеме реактора, где и протекает образование продуктов. Кроме этиленгликоля, ди- и триэтиленгликоля, побочно получаются ацетальдеги (за счет изомеризации оксида этилена) и продукты его уплотнения. По выходе из реактора жидкость, нагретую до 200°С, дросселируют до атмосферного давления, причем часть воды испаряется, а жидкость охлаждается до 105—110°С.

Смесь поступает в аппарат 4, являющийся первой ступенью многокорпусной выпарной установки, следующие ступени которой работают при все более глубоком вакууме (вплоть до 133 Па) и обогреваются за счет сокового пара с предыдущей стадии [на схеме показана, кроме первой (в аппарате 4), только последняя ступень выпаривания аппарате 5]. Выходящую из аппарата 5 кубовую жидкость для отделения остатков воды подвергают ректификации в вакуумной колонне 7, причем все водные конденсаты объединяют и возвращают на приготовление исходной шихты и затем на реакцию. Смесь гликолей из колонны 7 поступает в вакуумную колонну 8, где отгоняют достаточно чистый этиленгликоль, а в кубе остается смесь ди- и триэтиленгликоля. Эти продукты также представляют большую ценность, и их разделяют на дополнительной вакуум-ректификационной установке.

Рисунок 1.

Технологическая схема получения этиленгликоля

1 – смеситель; 2 – паровой подогреватель; 3 – реактор; 4, 5 – выпарные аппараты; 6 – конденсатор; 7,8 – ректификационные колонны.

Реакционный узел

Реакция производства этиленгликолей и диэтиленгликоля осуществляется при большом избытке второго реагента (т. е. при недостатке α-оксида), Теплота реакции воспринимается избыточным реагентом, за счет чего температура реакционной массы повышается всего на 40 — 50° С. Это дает возможность осуществлять процесс в адиабатических и полностью гомогенных условиях, т. е. с заранее приготовленным раствором α-оксида в воде или спирте. Для поддержания реакционной массы в жидком состоянии при 150 — 200 °С необходимо давление ≈ 2 МПа.

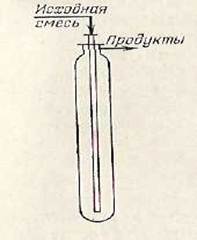

Для таких процессов используют непрерывно действующие реакционные колонны, не имеющие поверхностей теплообмена (рисунок 2). Исходная смесь, предварительно подогретая паром, подается сверху и поступает в низ колонны по центральной трубе, в которой она подогревается реакционной массой. Продукты реакции выходят сверху. Время контакта при получении гликолей в отсутствие катализаторов составляет 20 — 30 минут, что обусловливает наличие в таких аппаратах значительного продольного перемешивания, снижающего селективность.

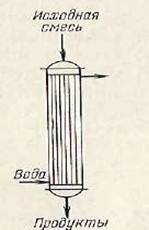

Для непрерывного осуществления таких реакций, но в более интенсифицированном режиме (синтез гликолей при катализе фосфорной кислотой, получение этаноламинов под давлением), наиболее подходят кожухотрубные реакторы (рисунок 3). В них обратное перемешивание незначительно, и процесс протекает с более высокой селективностью.

Рисунок 2.

Адиабатический реактор

Рисунок 3.

Кожухотрубный реактор

Технологическая схема совместного получения этиленгликоля и окиси этилена в стационарном слое катализатора

В трубчатый реакционный аппарат 2 подают смесь этилена, оборотного газа и кислорода. Тепло экзотермической реакции окисления этилена отбирается кипящим в межтрубном пространстве аппарата 2 теплоносителем. Тепло конденсации паров теплоносителя используется в котле-утилизаторе 1 для получения водяного пара.

Продукты реакции из нижней части реактора 2 через теплообменник 8 поступают в абсорбер 5, где окись этилена поглощается водой. Непоглощенные газы компримируют и разделяют на три потока: один поток возвращают в реактор 2, другой направляют в колонну 3 через абсорбер 4 для отгонки СО2 и третий выводят из производственного цикла. Благодаря этому в системе поддерживается высокая концентрация этилена и предотвращается накопление в газах инертных примесей, главным образом двуокиси углерода.

Из нижней части абсорбера 5 водный раствор окиси этилена через теплообменник 8 направляют в колонный аппарат 9, где окись этилена отгоняют от воды, возвращаемой в абсорбер для абсорбции окиси этилена. В колонне 10 окись этилена отделяют от легколетучих примесей (СО2, N2, С2Н4) и либо направляют на обезвоживание в колонну 12 для получения товарной окиси этилена, либо подвергают гидратации в этиленгликоли (реактор 11); последние концентрируют в аппарате 13 и разделяют в колонне 14.