Принципы и перспективы развития порошковой металлургииРефераты >> Металлургия >> Принципы и перспективы развития порошковой металлургии

У хрупких материалов деформация проявляется в разрушении выступов частиц. Кривая процесса уплотнения частиц порошка (рис.6) имеет три характерных участка. Наиболее интенсивно плотность нарастает на участке A при относительно свободном перемещении частиц, занимающих пустоты. После этого заполнения пустот возникает горизонтальный участок B кривой, связанный с возрастанием давления и практически не изменяющейся плотностью т.е. неизменным объемом порошка. При достижении предела текучести при сжатии порошкового тела начинается деформация частиц и третья стадия процесса уплотнения (участок С ). При перемещении частиц порошка в прессформе возникает давление порошка на стенки. Это давление меньше давления со стороны сжимающего порошок пуансона (рис.6) из-за трения между частицами и боковой стенкой прессформы и между отдельными частицами. Величина давления на боковые стенки зависит от трения между частицами, частицами и стенкой прессформы и равна 25 .40% вертикального давления пуансона. Из-за трения на боковых стенках по высоте изделия вертикальная величина давления получается неодинаковой: у пуансона наибольшей, а у нижней части - наименьшей (рис.5). По этой причине невозможно получить по высоте отпрессованной заготовки равномерную плотность. Неравномерность плотности по высоте заметна в тех случаях, когда высота больше ми-нимального поперечного сечения. При прессовании засыпанных в цилиндрическую прессформу одинаковых доз порошка, разделенных прокладками из тонкой фольги получают отдельные слои различной формы и размера.

В вертикальном направлении каждый верхний слой оказывается тоньше нижележащего. Изгиб слоев объясняется меньшей скоростью перемещения порошка у стенки из-за трения, чем в центре. Наибольшая плотность получается на расстоянии около 0.2 .0.3 наименьшего поперечного размера прессуемого изделия, что связано с действием сил трения между торцом пуансона и порошком.

Для получения более равномерной плотности по различным сечениям применяют смазки (стеариновую кислоту и ее сопи, олеиновую кислоту, поливиниловый спирт, парафин, глицерин и др.), уменьшающие внутреннее трение и трение на стенках инструмента. В порошок обычно добавляют смазку, что обеспечивает наилучшие производственные показатели.

При выталкивании изделия из прессформы из-за упругого увеличения ее поперечных размеров, размеры изделия несколько превышают размеры поперечного сечения матрицы. Величина изменения размеров зависит от величины зерен и материала порошка, формы и состояния поверхности частиц, содержания окислов, механических свойств материала, давления прессования, смазки, материала матрицы и пуансона и других параметров. В направлении действия прессующего усилия изменения размеров больше, чем в поперечном направлении.

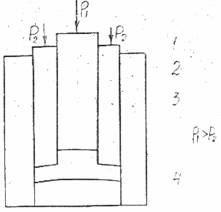

Представленная схема (рис.5) показывает одностороннее прессование, которое применяют для прессуемых изделий с соотношением высоты, и к наименьшему размеру поперечного сечения d : H/d = 2 .3. Если это соотношение больше 3, но меньше 5, то применяют схему двухстороннего прессования; при большем соотношении размеров применяют другой метод.

Прессование сложных изделий, т.е. изделий с неодинаковыми размерами в направлении прессования, связано с трудностями обеспечения равномерной плотности спрессованного изделия в различных сечениях. Эту задачу решают путем применения нескольких пуансонов, через которые прикладывают к порошку различные усилия (рис.9). Иногда при изготовлении изделий сложной формы предварительно прессуют заготовку, а затем придают ей окончательную форму при повторном обжатии - прессовании и спекании.

Рис.7 Схема прессования в пресс-форме сложного изделия: 1- пуансон,2-пуансон, 3-матрица, 4- нижний пуансон.

При прессовании кроме стальных пресс-форм - основного инструмента производства используют гидравлические универсальные или механические прессы. Для прессования сложных изделий используют специальные многоплунжерные прессовые установки.

Давление прессования зависит в основном от требуемой плотности изделий, вида порошка и метода его производства. Давление прессования зависит в основном от требуемой плотности изделий, виде порошка и метода его производства. Давление прессования в этом случае может составлять (3 .5) Gт пределов текучести материала порошка.

Изостатическое прессование - это прессование в эластичной оболочке под действием всестороннего сжатия. Если сжимающее усилие создается жидкостью - прессование называют гидростатическим. При гидростатическом прессовании порошок засыпают в резиновую оболочку и затем помещают ее после вакуумирования и герметизации в сосуд, в котором поднимают давление до требуемой величины. Из-за практического отсутствия трения между оболочкой и порошком спрессованное изделие получают с равномерной плотностью по всем сечениям, а давление прессования в этом случае меньше, чем при прессовании в стальных прессформах. Перед прессованием порошок подвергают виброуплотнению. Гидростатическим прессованием получки? цилиндры, трубы, шары, тигли и другие изделия сложной формы. Этот способ выполняют в специальных установках для гидростатического прессования.

Недостатком гидростатического прессования является невозможность получения прессованных деталей с заданными размерами и необходимость механической обработки при изготовлении изделий точной формы и размеров, а также малая производительность процесса.

Технологические операции.

Спекание.

Спеканием называют процесс развития межчастичного сцепления и формирования свойств изделия, полученных при нагреве сформованного порошка. Плотность, прочность и другие физико-механические свойства спеченных изделий зависят от условий изготовления: давления, прессования, температуры, времени и атмосферы спекания н других факторов.

В зависимости от состава шихты различают твердофазное спекание (т.е. спекание без образования жидкой фазы) и жидкофазное, при котором легкоплавкие компоненты смеси порошков расп-лавляются.

Твердофазное спекание. При твердофазном спекании протекают следующие основные процессы: поверхностная и объемная диффузия атомов, усадка, рекристаллизация, перенос атомов через газовую среду.

Все металлы имеют кристаллическое строение и уже при комнатной температуре совершают значительные колебательные движения относительно положения равновесия. С повышением температуры энергия и амплитуда атомов увеличивается и при некотором их значение возможен переход атома в новое положение, где его энергия и амплитуда снова увеличиваются и возможен новый переход в другое положение. Такое перемещение атомов носит название диффузии и может совершаться как по поверхности (поверхностная диффузия), так и в объеме тела (объемная диффузия). Движение атомов определяется занимаемым ими местом. Наименее подвижны атомы расположенные внутри контактных участков частичек порошка, наиболее подвижны атомы расположенные свободно - на выступах и вершинах частиц. Вследствие этого, т.е. большей подвижности атомов свободных участков и меньшей подвижности атомов контактных участков, обусловлен переход значительного количества атомов к контактным участкам. Поэтому происходит расширение контактных участков и округление пустот между частицами без изменения объема при поверхностной диффузии. Сокращение суммарного объема пор возможно только при объемной диффузии. При этом происходит изменение геометрических размеров изделия - усадка.