Расчет эффективности выпуска новой продукции

Tцi – длительность производственного цикла i‑го изделия в календарных днях (принять восемь дней);

Kт.г-коэффициент технической готовности незавершенного производства (принять 0,5);

Сi-себестоимость i‑го изделия, руб.;

Kн.зi-коэффициент нарастания затрат i‑го изделия.

![]()

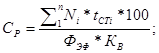

где m – доля начальных затрат в себестоимости изделия (за начальные затраты принять стоимость основных материалов и комплектующих изделий).

Определение незавершенного производства в стоимостном выражении становится возможным после завершения расчетов по себестоимости.

Nдн=Ni/Фн;

где: Фн = 65 – количество рабочих дней в IV квартале 2008 г.

изделие В: Nдн= 1300/65= 20 шт.

изделие Д: Nдн= 1000/65= 15,38 шт.

изделие В: НП =20*8 = 160 – комплектов;

изделие Д: НП = 15,38*8 = 123,04 – комплектов;

изделие В: НП =20*8*27,7*0,5 = 2216 н-ч;

изделие Д: НП = 15,38*8*40,0*0,5 = 2460,8 н-ч.

4. Расчёт потребности в оборудовании и площадях

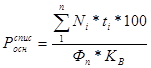

Расчетное количество оборудования определяется трудоёмкостью станочных работ по каждому изделию:

где: tСТi – трудоёмкость станочных работ по i‑му изделию, н-ч;

ФЭФ – эффективный фонд времени работы оборудования за квартал, ч;

КВ – планируемый процент выполнения норм времени (110%).

![]()

где: Фн – число рабочих дней в квартале (номинальный фонд), дн.;

tСМ - продолжительность смены, 8,0 ч;

КСМ - число смен (принять 2);

А – процент простоя оборудования в ремонте (принять 5%).

![]() ч;

ч;

![]() .

.

Принятое число единиц оборудования (СПР) определяется путём округления расчётного числа с учётом коэффициента загрузки (КЗ), который должен находиться в пределах 0,9…1,1.

![]()

![]()

![]() .

.

Аналогично рассчитывается число рабочих мест сборщиков, но в этом случае при определении процент простоя оборудования в ремонте равен нулю.

![]() ч;

ч;

![]() ;

;

![]() .

.

Общая площадь цеха состоит из производственной площади и площади вспомогательных помещений. Производственная площадь цеха определяется по удельной площади на один станок (30 м2) и на одно рабочее место сборщика (20 м2). Площадь вспомогательных помещений – 40% от производственной площади.

Sпроизв= 30*СПР ст + 20*СПР сб;

Sвспом = 0,4* Sпроизв;

Sпроизв= 30*60 + 20*10 = 2000 м2;

Sвспом = 0,4* 2000 = 800 м2;

Средняя стоимость одного станка с учётом монтажных работ 24000 руб., средняя ремонтная сложность станка 9. Стоимость сборочного конвейера 18000 руб. на одно рабочее место, общее число ремонтных единиц 30. Стоимость вспомогательного оборудования составляет 15%, а стоимость транспортных средств 20% от стоимости основного оборудования.

Стоимость инструментов и приспособлений, относящихся к основным фондам, – 3% от стоимости основного, вспомогательного оборудования и транспортных средств.

Стоимость здания определяется укрупнённо. Стоимость 1 м3 производственных помещений – 125 руб., 1 м3 вспомогательных помещений – 240 руб. Высота производственных помещений – 12 м, вспомогательных – 6 м.

Сведём результаты расчётов в таблицу 1.1

Таблица 1.1

|

Наименование показателя |

Форма расчёта |

Значение |

|

Стоимость станков, тыс. руб. |

24000*60 |

1440 |

|

Стоимость сборочных конвейеров, тыс. руб. |

18000*10 |

180 |

|

Стоимость основного оборудования, тыс. руб. |

гр. 1 + гр. 2 |

1620 |

|

Стоимость вспомогательного оборудования, тыс. руб. |

0,15*гр. 3 |

243 |

|

Стоимость транспортных средств, тыс. руб. |

0,2*гр. 3 |

324 |

|

Стоимость инструментов и приспособлений, тыс. руб. |

0,03*(гр. 3 + гр. 4+гр. 5) |

65,61 |

|

Стоимость производственных помещений, тыс. руб. |

125*12*Sпроизв |

3000 |

|

Стоимость вспомогательных помещений, тыс. руб. |

240*6*Sвспом |

1152 |

|

Итого: стоимость основных средств, тыс. руб. |

7724,61 |

5. Расчет основных показателей по труду и заработной плате

В этом разделе контрольной работы рассчитываем следующие показатели:

а) численность основных рабочих;

б) численность вспомогательных рабочих;

в) численность ИТР, служащих, МОП;

г) фонд заработной платы по каждой категории и в целом по цеху;

д) средние уровни заработной платы;

е) производительность труда.

Списочная численность основных рабочих (![]() ) определяется исходя из трудоёмкости производственной программы и полезного (явочного) фонда времени одного рабочего (Фn).

) определяется исходя из трудоёмкости производственной программы и полезного (явочного) фонда времени одного рабочего (Фn).

Полезный фонд времени одного рабочего рассчитывается по следующей форме:

Таблица 1.2

|

№ п/п |

Состав фонда времени |

Ед. изм. |

Количество |

% |

|

1 |

Календарный фонд |

дни |

92 |

- |

|

2 |

Выходные и праздничные дни |

дни |

27 |

- |

|

3 |

Номинальный фонд (рабочие дни) |

дни |

65 |

100 |

|

4 |

Целодневные невыходы на работу В том числе: а) отпуска основные и дополнительные б) учебные отпуска в) отпуска по беременности и родам г) выполнение государственных обязанностей д) болезни |

дни |

8,58 6,5 0,39 0,195 0,195 1,3 |

13,2 10,0 0,6 0,3 0,3 2,0 |

|

5 |

Явочное время (стр. 3 – стр. 4) |

дни |

56,42 |

86,8 |

|

6 |

Средняя продолжительность рабочего дня с учётом сокращенного дня подросткам и перерывов кормящим матерям |

час |

7,85 |

- |

|

7 |

Полезный фонд времени (стр. 5 * стр. 6) Фп |

час |

442,897 |

- |