Дуговая электросталеплавильная печьРефераты >> Металлургия >> Дуговая электросталеплавильная печь

По ходу плавления в печь загружают известь для ошлакования кислой пустой породы (SiO2 иAl2O3) окатышей. Основность шлака в связи с низким содержанием в окатышах серы и фосфора может быть меньшей, чем при плавке на шихте из стального лома и составлять 1.5-2.0. В конце периода плавления необходимо получить требуемое в выплавляемой стали содержание углерода; при недостатке углерода прибегают к вдуванию в ванну карбюризаторов, избыточный углерод окисляют путем кратковременной продувки кислородом.

После окончания плавления применяют различные варианты ведения заключительной части плавки. Один их них – нагрев металла до требуемой температуры и выпуск в ковш, где производят внепечную доводку стали и рафинирование; другой – проведение в печи кратковременной доводки, в течение которой проводят нагрев, раскисление и легирование.

2.6. Выплавка стали в кислых дуговых печах

Электрические печи с кислой футеровкой обычно используют в литейных цехах при выплавке стали для фасонного литья. Преимуществом кислых печей по сравнению с основными является более высокая стойкость футеровки; наряду с этим стоимость кислых огнеупоров примерно в 2.5 раза ниже стоимости основных. Поскольку при плаке стали для фасонного литья восстановительный период обычно отсутствует, длительность плавки в кислой печи меньше, чем в основной той же емкости; по этой причине, а также в связи с меньшей теплопроводностью кислой футеровки, более низким является и расход электроэнергии.

Основным недостатком кислых печей является то, что во время плавки из металла не удаляется сера и фосфор.

Завалка и расплавление шихты

Шихту составляют таким образом, чтобы содержание углерода после расплавления на 0.15-0.20% превышало содержание углерода в выплавляемой стали. Для повышения содержания углерода в шихту, наряду со стальным ломом, вводят кокс, электродный бой или чугун. Поскольку фосфор и сера под кислым шлаком не удаляются, используемый стальной лом должен содержать фосфора и серы примерно на 0.01% меньше, чем допускается в выплавляемой стали. Металлический лом не должен быть ржавым, так как окислы железа, растворяя кремнезем футеровки пода, разрушают её. В остальном требования к шихтовым материалам и порядку загрузки в печь такие же, как и при основном процессе.

Плавление в кислой печи длится 50-70 мин и протекает примерно так же, как и в основной печи. В период плавления происходит окисление кремния, марганца, железа, углерода. Образующиеся окислы принимают участие в формировании шлака. Поскольку количество этих окислов сравнительно невелико, в печь во время плавления забрасывают шлак от предыдущей плавки, сухой песок, формовочную землю и известняк, чтобы покрыть металл шлаком и уменьшить угар составляющих шихты.

К моменту расплавления шихты шлак имеет следующий состав, %: 40-50 SiO2; 15-30 FeO; 10-30 MnO; 2-6 Al2O3; 5-15 прочие окислы.

Окислительный период

Задачами окислительного периода при кислой плавке являются дегазация металла за счет кипения и нагрев металла. За время периода окисляется 0.10-0.20% углерода. Его окисление идет преимущественно за счет закиси железа, содержащейся в шлаке. Благодаря высокому содержанию FeO в шлаке окисление углерода и вызываемое им кипение ванны начинается без присадок окислителей, когда металл будет достаточно нагрет. Кипение можно интенсифицировать небольшими присадками извести или железной руды (порциями не более 0.2% от массы жидкого металла каждая). При этом происходит высвобождение FeO и повышение окислительной способности шлака.

По мере окисления углерода содержание закиси железа в шлаке уменьшается, а содержание SiO2 за счет разъедания футеровки возрастает; к концу окислительного периода оно составляет 55-60%. При высоком содержании SiO2 в шлаке и высокой температуре назначается восстановительного кремния по эндотермической реакции:

(SiO2) + 2×[C] = [Si] + 2×CO

Содержание кремния в металле в конце окислительного периода может достигать 0.2-0.4%.

Раскисление стали

При выплавке стали для фасонного литья восстановительный период отсутствует и сталь раскисляют осаждающим методом. Если содержание кремния в металле ниже, чем требуется в выплавляемой стали, то за 7-10 мин до выпуска в печь присаживают ферросилиций. Ферромарганец вводят либо в печь (за 3-5 мин выпуска), либо в ковш. Алюминий для окончательного раскисления вводят в ковш.

3. Отвод и очистка печных газов

Во время плавки из электропечи выделяется большое количество запыленных газов. Температура газов составляет 900-1400 °С, содержание пыли в период продувки ванны кислородом доходит до 100 г/м3 газа; количество газов, выделяющихся, например, из 100-т печи в период продувки кислородом достигает 9-10 тыс. м3/ч. Для создания нормальных условий работы в сталеплавильном цехе необходимы улавливание и очистка отходящих газов.

В старых цехах с печами малой емкости применяются отсасывающие зонты, установленные над сводом. Однако они громоздки и обеспечивают неполное сгорание газов. В последние годы повсеместное распространение получает отвод газов через отверстие в своде с последующей очисткой от пыли. Наибольшее распространение получила мокрая газоочистка с использованием труб Вентури.

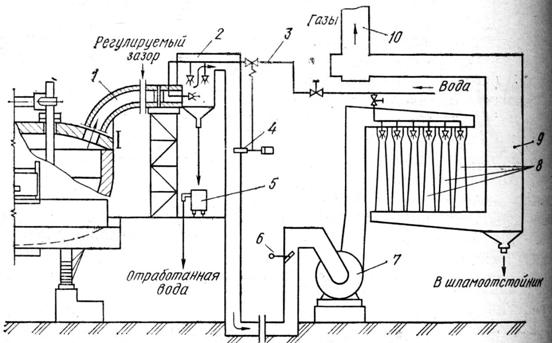

Рис. 1. Схема отвода печных газов.

Печные газы через отверстие в своде по футерованному патрубку 1 поступают в скруббер-охладитель 2; перед скруббером имеется регулируемый зазор, через который подсасывается воздух, обеспечивающий дожигание горючих компонентов аза. В скруббере 2 газ охлаждается водой, подаваемой через форсунки от водопроводной сети 3. отработанная вода собирается в баке 5. расход воды регулируют, обеспечивая охлаждение газов до температуры менее 200 °С; температуру газов измеряют термопарой 4, установленной в вертикальном газопроводе. Далее газы через регулирующую заслонку 6 дымососом 7 подаются в батарею труб Вентури 8 с водяными форсунками, где пыль поглощается каплями воды. После прохождения циклонного каплеуловителя 9 газы выбрасываются в атмосферу через выхлопную шахту 10.

Во вновь сооружаемых цехах рекомендуется устанавливать печи в герметичных камерах, снабженных дверями для въезда тележек со шлаковыми и сталеразливочными ковшами и крана для завалки шихты. Камера снабжена системой отсоса газов, что предотвращает их попадание в цех; кроме того, камера существенно снижает в цехе уровень шума, вызываемого электрическими дугами.

4. Автоматизированное управление процессом плавки

Дуговая электросталеплавильная печь является мощным трехфазным агрегатом с соответствующим силовым электрическим оборудованием. Высокотемпературные дуги обеспечивают расплавление шихты и нагрев ванны до нужной температуры. Каждая плавка может быть подразделена на три основных периода:

1. расплавление загруженной в печь твердой шихты;

2. окисление (кипение) жидкой ванны;

3. раскисление ванны (восстановительный период).