Технология выполнения заклепочных соединенийРефераты >> Технология >> Технология выполнения заклепочных соединений

Степень концентрации напряжений около отверстий зависит не только от диаметра отверстия и расстояния между ними, но и от состояния поверхностного слоя стенок отверстия, обусловленного способом его образования. Состояние этого слоя характеризуется степенью наклепа (упрочнения), направлением штрихов – следов обработки, размером микронеровностей, наличием микро- и макротрещин.

Существует несколько технологических методов снижения концентрации напряжений в зоне отверстия: Снятие поврежденного слоя, упрочнение стенок отверстия или снятие и упрочнение фасок на кромках отверстия.

2. ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ К ЗАКЛЕПКАМ

Заклепки должны соответствовать требованиям, установленным техническими условиями.

Поверхность заклепок должна быть гладкой, чистой, не иметь трещин, расслоений, плен, раковин, пузырей, коррозии и прочих дефектов.

По размерам и допускам заклепки должны удовлетворять требованиям соответствующих нормалей на заклепки. Стержни заклепок должны быть прямыми и круглого сечения.

На головках заклепок допускаются лыски, появляющиеся в результате неполного обжатия головок.

3. ИЗГОТОВЛЕНИЕ ЗАКЛЕПОК

Процесс изготовления заклепок определяется их типом и материалом, из которого они изготовлены. Основными операциями изготовления заклепок являются:

· высадка

· галтовка

· термическая обработка

· нанесение защитных покрытий

· сборка (для заклепок, состоящих из нескольких деталей)

· испытание на расклепываемость и прочность.

Рассмотрим технологию изготовления применяемых в массовом масштабе обычных – стержневых заклепок.

Заклепки для конструкций из легких сплавов изготавливаются посредством высадки из проволоки в холодном состоянии. Диаметр проволоки берется немного меньше диаметра готовой заклепки, чтобы заготовка заклепки легко входила в отверстие высадочного инструмента (матрицы).

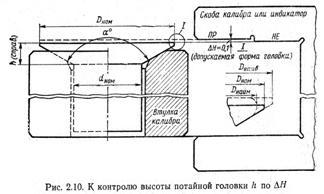

Заклепки изготавливаются на специальных высадочных автоматах. В процессе высадки с помощью втулки, калибра и скобы калибра проверяют, укладывается ли заклепка в поле допуска на высоту головки h (см. рис.). Если высота головки вышла из поля допуска, работу прекращают и производят переналадку автомата. После высадки заклепки поступают на галтовку для удаления заусенцев, образующихся в процессе высадки.

Заклепки изготавливаются на специальных высадочных автоматах. В процессе высадки с помощью втулки, калибра и скобы калибра проверяют, укладывается ли заклепка в поле допуска на высоту головки h (см. рис.). Если высота головки вышла из поля допуска, работу прекращают и производят переналадку автомата. После высадки заклепки поступают на галтовку для удаления заусенцев, образующихся в процессе высадки.

Заклепки вместе с дубовыми опилками засыпают в галтовочный барабан, при вращении которого заклепки очищаются от заусенцев.

После галтовки заклепки вынимают из барабана и просеивают, т. е. отделяют от опилок. Для очистки заклепок от масла и грязи их промывают в ванне с керосином, а после этого – в ванне с теплой водой. После промывки заклепки сушат в центрифуге.

Далее заклепки подвергают термообработке. Закалка и естественное старение являются окончательными операциями термической обработки дуралюминовых заклепок, после которых они приобретают высокие механические свойства.

Заклепки из сплавов АМг5 и АМц применяют в отожженном состоянии, производя отжиг при 350 – 4000 С в течение 60 мин. с последующим охлаждением в воде или на воздухе.

Заклепки, прошедшие термическую обработку, обладают повышенной прочностью и пластичностью. Это позволяет легко расклепывать их в конструкции.

После термической обработки на заклепки наносят защитные покрытия, вид которых зависит от марки материала заклепок.

Далее заклепки испытывают на срез и на расклепываемость. Временное сопротив-ление срезу τ зависит от температуры, при которой испытывается соединение. При повышении рабочей температуры τ снижается. После расклепывания на замыкающих головках не должно быть трещин и выкрашивания, а в плане они должны иметь форму круга.

4. ТИПЫ ЗАКЛЕПОК И МАТЕРИАЛ ДЛЯ ИХ ИЗГОТОВЛЕНИЯ

В самолето- и вертолетостроении применяют большое количество различных типов заклепок. Для открытых мест конструкции, где возможен двусторонний подход в зону клепки, применяют обычные – стержневые – заклепки. Для закрытых мест, где подход к закладной или замыкающей головке возможен только с одной стороны, применяют заклепки для односторонней клепки.

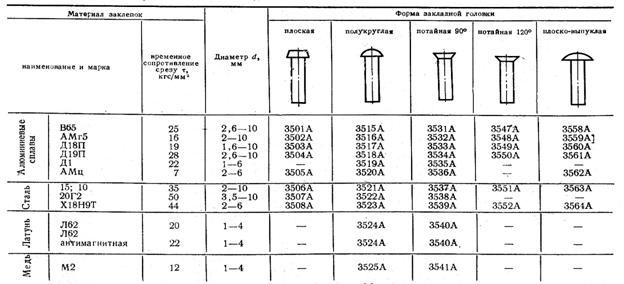

Заклепки обычные – стержневые. Эти заклепки изготавливаются с выступающими и потайными закладными головками. Выступающие головки бывают плоскими, полукруг

лыми и плоско-выпуклыми. Заклепки с потайной головкой изготавливаются с углом конуса a = 900 и 1200. Заклепки с выступающей плоской головкой наиболее широко используются при клепке элементов каркаса, так как позволяют производить групповую клепку. Заклепки же с полукруглой и плоско-выпуклой головками – на прессах одиночной клепки и при клепке элементов каркаса в местах расположения мягких – вставных – топливных баков. Заклепки с выступающими головками всех видов применяют для таких мест конструкции, в которых по условиям эксплуатации они допустимы, так как эти соединения имеют большую прочность и меньшую трудоемкость по сравнению с соединениями, выполненными потайными заклепками.

Технологический процесс установки заклепок с потайными головками отличается от установки заклепок с выступающими головками большим числом операций, необходимых для образования гнезд под потайные головки. Потайные заклепки в основном применяют для обтекаемых воздушным потоком поверхностей самолета.

Применяемые в самолето- и вертолетостроении заклепки нормализованы. Нормали имеют определенный шифр, классифицирующий заклепки по типу закладных головок, марке материала, диаметру и длине заклепок. Так, например, в чертеже конструкции изделия обозначение 3501А5-12 расшифровывается так: 3510 – заклепка с плоской закладной головкой, изготовленная из материала В65, А – авиационная нормаль, 5 – диаметр заклепки 5 мм,12 – длина заклепки 12 мм.

Применяемые в самолето- и вертолетостроении заклепки нормализованы. Нормали имеют определенный шифр, классифицирующий заклепки по типу закладных головок, марке материала, диаметру и длине заклепок. Так, например, в чертеже конструкции изделия обозначение 3501А5-12 расшифровывается так: 3510 – заклепка с плоской закладной головкой, изготовленная из материала В65, А – авиационная нормаль, 5 – диаметр заклепки 5 мм,12 – длина заклепки 12 мм.

Заклепки изготавливают из алюминиевых сплавов, сталей, латуни, титана. В пакетах с сочетанием листов из легких сплавов, а также в пакетах, имеющих детали из легких сплавов и сталей, применяют заклепки из алюминиевых сплавов.

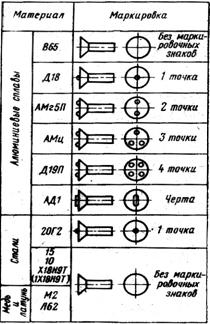

В пакетах с сочетанием деталей из неметаллических материалов применяют заклепки из легкодеформируемых материалов АД1, АМц, АМг5. В случае применения для клепки деталей из стеклотекстолитовых материалов заклепок из Д19П или стали 15 для уменьшения деформации материала в зоне отверстий под замыкающие головки устанавливают шайбы из Д19-Т или стали 45. В пакетах, имеющих детали из титановых сплавов, нержавеющих и жаропрочных сталей, применяют заклепки из сталей 20Г2, Х18Н9Т, 15 и 10. Для того чтобы по внешнему виду различать марку материала, из которого изготовлена заклепка, на головках заклепок ставят условные знаки в виде выпуклых или углубленных точек, крестиков и т. д. (см. рис.).

В соответствие с принятыми диаметрами стержневых заклепок в нормалях указаны и диаметры отверстий под заклепки, которые имеют больший размер, чем диаметр стержня заклепки. Такое соотношение диаметров заклепок и отверстий под них позволяет легко вставить заклепку в отверстие и одновременно хорошо заполнить его стержнем заклепки в процессе образования замыкающей головки. Правильный подбор диаметра сверла в этом случае имеет большое значение, так как если отверстие меньше требуемого размера, то заклепка в такое отверстие не входит, и ее приходится забивать. При этом повреждается как сама заклепка, так и склепываемые детали. Кроме того, на эту операцию затрачивается время. Если же отверстие большего размера, чем требуется, то стержень заклепки при осадке изгибается в отверстии и неплотно его заполняет, что уменьшает прочность шва.