Технология выполнения заклепочных соединенийРефераты >> Технология >> Технология выполнения заклепочных соединений

Механизированный процесс, при котором операции процесса выполняются с помощью ручных механизированных инструментов и приспособлений. Исполнитель держит в руках инструмент и перемещает его, прилагая значительные физические усилия, так как руки рабочего воспринимают усилия от подачи инструмента и крутящих моментов. Качество работы, так же как и при ручных процессах, в основном зависит от квалификации исполнителя.

Механизированные процессы широко распространены во всех отраслях машиностроения. В самолето- и вертолетостроении механизированные инструменты в виде ручных пневматических и электрических дрелей и гайковертов, пневматических клепальных молотков, ручных переносных прессов применяются во всех операциях сборочно-клепальных работ.

Машинный технологический процесс, при котором операция выполняется машиной, управляющейся оператором. Работая на машине, оператор включает или выключает соответствующие механизмы, производит различные манипуляции руками по перемещению инструментов и механизмов машины. На управление машиной оператор затрачивает незначительные усилия. Качество работы при этом определяется качеством наладки машины. Производительность работы при работе на машине во многом зависит от квалификации исполнителя, совершенства машины и характеристики собираемого изделия.

Автоматический процесс, при котором операция или комплекс операций производится автоматом; задача оператора в этом случае состоит в загрузке автомата деталями и полуфабрикатами и разгрузке его.

В авиационной промышленности применяют автоматы для сверлильно-зенковальных операций, операций образования замыкающих головок и автоматы, производящие весь комплекс процесса клепки (сверление, Зенкование, вставку заклепок, образование замыкающей головки и обработку головки потайной заклепки).

При автоматическом процессе производительность и качество работы (изделия) полностью зависят от работы автомата; оператор в данном случае почти не влияет на эти показатели.

6. МЕТОДЫ ОБРАЗОВАНИЯ ЗАМЫКАЮЩИХ ГОЛОВОК ЗАКЛЕПОК

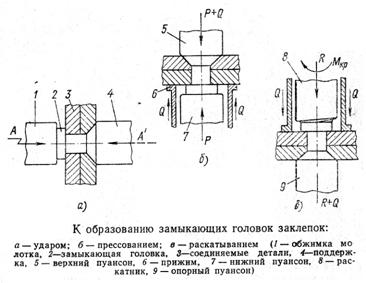

Образование замыкающих головок – клепку – производят несколькими методами, наибольшее распространение из которых получили клепка ударом, прессованием, раскатыванием.

Клепка ударом выполняется, как правило, ручными или пневмати-ческими клепальными молотками. Удары молотка А и А′ наносит по замыкающей головке один рабочий, в то время как другой прижимает поддержку к закладной головке (см. рис.,а).

Клепка прессованием вы-полняется на специальных кле-пальных прессах. При этом методе заклепку вставляют в отверстие и включают пресс (см. рис.,б). При работающем прессе автоматически подводится верхний пуансон 5, пакет сжимается прижимом 6 и при помощи нижнего пуансона образуется замыкающая головка; инструменты отходят в исходное положение. Оператор выключает пресс, вставляет следующую заклепку, подводит заклепку под пресс, включает пресс в работу и цикл повторяется. При прессовой клепке работает один оператор, который непрерывно следит за процессом и управляет прессом.

Клепка раскатыванием производится на специальных раскатных станках. Также для этой цели используют универсальные сверлильные станки. Склепываемый пакет устанавливают на опорный пуансон 9 и включают станок. При работающем станке происходит сжатие пакета и раскатывание замыкающей головки заклепки специальным пуансоном-раскатником 8 (см. рис., в). Оператор в этом случае управляет работой станка и устанавливает изделие в станок.

Клепка раскатыванием производится на специальных раскатных станках. Также для этой цели используют универсальные сверлильные станки. Склепываемый пакет устанавливают на опорный пуансон 9 и включают станок. При работающем станке происходит сжатие пакета и раскатывание замыкающей головки заклепки специальным пуансоном-раскатником 8 (см. рис., в). Оператор в этом случае управляет работой станка и устанавливает изделие в станок.

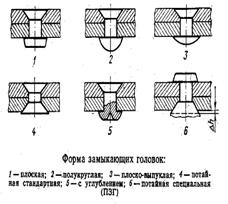

При клепке указанными методами образуются замыкающие головки различной формы (см. рис.). Наиболее распространенные плоские замыкающие головки обеспечивают наибольшую прочность соединения, и для их образования можно использовать любой метод клепки. При применении таких головок возможна групповая клепка.

Полукруглую 2 и плоско-выпуклую 3 замыкающие головки используют при клепке резервуаров, узлов и панелей вертолетов на прессах одиночной клепки и пневматическими клепальными молотками. Потайная замыкающая головка 4 применяется при двусторонней потайной клепке, т. е. для законцовок крыла, элерона, триммеров и т. д. В ряде случаев потайная замыкающая головка 6 образуется на внешней поверхности панели, обтекаемой воздушным потоком. Выступающая часть такой потайной головки после клепки обрабатывается до требуемого размера Δh.

При клепке деталей из неметаллических материалов применяют полутрубчатые заклепки, у которых замыкающая головка образуется методом раскатывания (см. 5 форму замыкающей головки на рис.). При раскатывании диаметр стержня заклепки не увеличивается, и поэтому в соединяемых деталях трещины не образуются. При двойной ударной и прессовой клепке деталей из неметаллических материалов и образовании замыкающих головок остальных типов трещины могут образоваться.

Производительность процесса клепки, усилие, потребное для клепки, степень заполнения отверстий стержнем заклепки и другие характеристики процесса клепки, как прочность, жесткость и выносливость клепаных соединений, зависят от способа клепки и применяемого оборудования.

7. СХЕМА ПРОЦЕССА УДАРНОЙ КЛЕПКИ

В настоящее время в авиационной промышленности слесарные молотки для расклепывания заклепок заменены ручными пневматическими клепальными молотками или стационарными клепальными машинами и автоматами ударного действия.

В настоящее время в авиационной промышленности слесарные молотки для расклепывания заклепок заменены ручными пневматическими клепальными молотками или стационарными клепальными машинами и автоматами ударного действия.

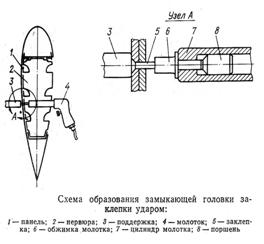

В процессе клепки ударом панель 1 соединяют потайными заклепками с нервюрой 2. Заклепку вставляют со стороны обшивки, прижимают поддержкой 3 и расклепывают пневматическим клепальным молотком 4. Один рабочий держит поддержку, другой – клепальный молоток и управляет его работой. При включении молотка в работу поршень 8 перемещается внутри цилиндра 7 молотка и наносит удары по обжимке 6, осаживая при этом стержень заклепки 5.

После образования замыкающей головки заклепки наблюдается увеличение диаметра стержня заклепки, вследствие чего не только заполняется отверстие, но и увеличивается его диаметр. В результате увеличения диаметра стержня упрочняется материал соединяемых деталей, а это приводит к повышению выносливости и ресурса соединений. Диаметр стержня заклепки деформируется неравномерно по толщине склепываемого пакета. Стержень приобретает конусность

2-7%; вершина конуса обращена в сторону закладной головки. Неравномерная деформация стержня заклепки приводит к искажению формы соединяемых деталей.

При расположении замыкающих головок с одной стороны, относительно соединяемого пакета, детали деформируются в сторону расположения замыкающих головок. Поэтому рекомендуется там, где это допустимо, располагать закладные и замыкающие головки вразбежку с одной и другой сторон, что в значительной мере уменьшает общую одностороннюю деформацию склепываемых деталей. При склепывании пакета, состоящего из материалов различных марок или одой марки, но различной толщины, замыкающую головку следует располагать со стороны детали из твердого материала, а при одинаковой твердости – со стороны толстого листа.