Технология лесной отраслиРефераты >> Технология >> Технология лесной отрасли

Обычно шпон сортируют сразу по выходе его из сушилки, вручную раскладывая разные сорта на вагонетки. После сортировки перед передачей в клеильное отделение шпон должен быть некоторое время выдержан.

Обработка сухого шпона

К операциям обработки сухого шпона в основном относятся ребросклейка и починка шпона.

Обычно количество обрезков — неполномерных (по ширине) листов шпона, получаемых в процессе лущения, достигает 15 — 20%. Эти куски шпона, как правило, имеют древесину высокого качества и при соединении их в полноформатный лист могут быть использованы в производстве клееной фанеры.

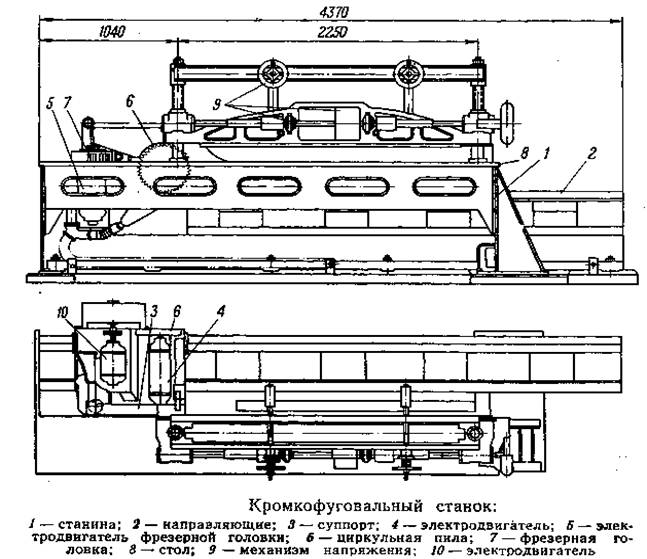

Прирезанные на «ножницах с припуском на обработку подсортированные куски шпона подвергаются прифуговке кромок на кромкофуговальных станках. На них обрабатывают кромки зажатых в пачку кусков шпона с помощью двух суппортов, передвигающихся по направляющим вдоль кромки листа: суппорта с дисковой пилой, срезающей излишки материала, и суппорта ножевой головки, фугующей кромки. Производительность такого станка при обслуживании его одним рабочим составляет при фуговке с двух сторон до 430 листов в час.

После фуговки кромок куски поступают на ребросклейку. Из многочисленных способов соединения отдельных кусков для получения полноформатного листа наибольшее распространение на фанерных заводах получил способ склейки кусков при

помощи гуммированной ленты. Эту операцию проводят на ребросклеивающих станках отечественного и зарубежного производства.

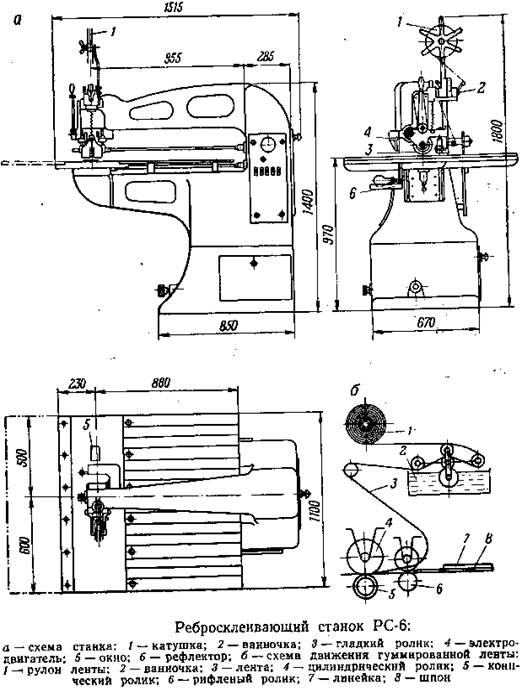

На рисунке изображен общий вид и кинематическая схема ребросклеивающего станка РС-6. Операция склейки на этом станке происходит следующим образом. Гуммированная с одной стороны лента сматывается с катушки 1, проходит через ванночку 2, наполненную водой, и далее подается под гладкий ролик 3. Лента поступает под ролик в тот момент, когда под ним проходят (плотно прижатые друг к другу кромками два куска шпона, подаваемые на стол вручную.

Кромки шпона прижимаются верхним цилиндрическим и нижними коническими роликами, поставленными под таким углом, что их образующие составляют одну линию. Верхний по¬дающий ролик можно регулировать по высоте в зависимости от толщины шпона. Для контроля качества склейки в столе

имеется окно 5, освещаемое рефлектором 6. Прижимные подающие ролики приводятся в движение от электродвигателя мощностью 0,5 кет. На рисунке, приведена схема движения гуммированной ленты.

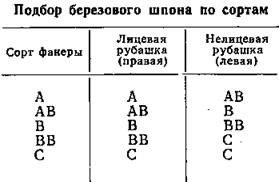

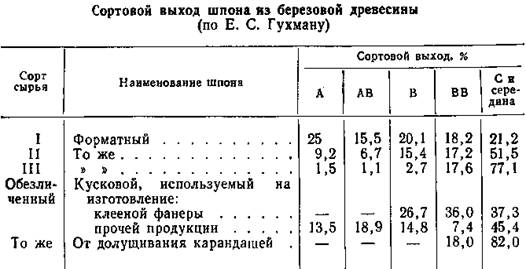

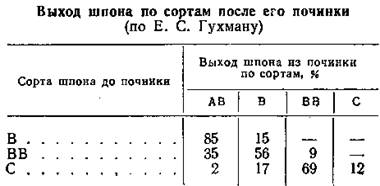

Большое число дефектов, получающихся на листах шпона, может быть исправлено так называемой починкой шпона на специальных шпонопочиночных станках. Операция починки шпона позволяет резко повышать его сортность. В таблице приведены показатели выхода шпона по сортам после его починки.

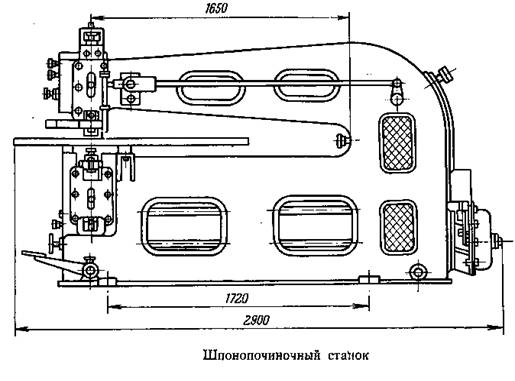

Шпонопочиночный станок ПШ отечественного производства, предназначенный для механической высечки дефектных мест и вставки заплат в листах шпона, изображен в разрезе на рисунке. После ребросклейки и починки полноформатные листы шпона поступают в клеильное отделение.

Технологические операции, входящие в

обработку черновых заготовок

Технологический процесс изготовления изделий из древесины деталей и сборочных единиц изделий состоит из нескольких этапов.

1. Сушка пиломатериалов.

2. Раскрой полуфабрикатов — пиломатериалов, плитных и листовых материалов. Назначение — получить черновые заготовки для последующего изготовления из них деталей.

3. Гнутье массивной древесины. Назначение — получить черновые заготовки криволинейной формы.

4. Обработка черновых заготовок. Назначение — получить чистовую заготовку, имеющую правильную форму и размеры, заданные чертежом.

5. Склеивание заготовок. Назначение — склеивание массивных заготовок для получения заготовок большего сечения или длины. Склеивание для получения из шпона заготовок прямолинейной или криволинейной формы или для получения деталей из измельченной древесины.

6. Облицовывание заготовок. Назначение — оклеивание шпоном или текстурной бумагой лицевых поверхностей деталей и узлов для облагораживания поверхности.

7. Обработка чистовых заготовок. Назначение — формирование деталей: нарезание шипов и проушин, выборка профиля, выборка пазов, сверление гнезд и отверстий, зачистка поверхностей.

8. Сборка деталей в сборочные единицы.

9. Обработка сборочных единиц. Назначение — придание сборочным единицам заданной формы, размеров, шероховатости поверхности и формирование заданных чертежом элементов (отверстий, профиля и т. д.).

10. Сборка деталей и сборочных единиц в изделие.

11. Отделка изделия.

Задачи

I.Определить влажность древесины, если первоначальная масса образца составляет 300 гр., а в абсолютно сухом состоянии он весит 270 гр.

Абсолютно сухое состояние 270 гр. – 100%

Масса образца содержащего влагу равна 300 гр.

300 * 100 / 270 ≈ 111,11

Масса образца содержащего влагу равна 111,11%, значит процент содержания влаги равен 111,11% - 100% = 11,11%

II. Определить сменную и годовую производительность 4-х стороннего продольно-фрезерного станка С26-2 на строгании половой доски (в м3), если строгаются доски сечением 50 х 100 мм. Станок работает на скорости подачи 20 м./мин. В две смены в течение 250 дней в году.

Vм3 = 1 * 0,05 * 0,1 = 0,005 м3

Амин = Рподача * Vм3 = 20 * 0,005 = 0,1 м3

Асмен = Т * Амин = 480 * 0,1 = 48 м3

Агод = Асмен * 2 * 250 = 48 * 2 * 250 = 24000 м3

Сменная производительность равна 48 м3

Годовая производительность равна 24000 м3

Список литературы

1. Кротов Е. Г. Фанерное производство. М., Гослесбумиздат, 1947.

2. Смирнов А. В. Фанерное производство. М., Гослесбумиздат, 1947.

3. Справочник фанерщика. М., Гослесбумиздат, 1961.

4. Петров А.К. Технология деревообрабатывающих производств 1986.

5. Морозов Н.А. Технология обработки древесины 1965.