Технология изготовления детали ГоловкаРефераты >> Технология >> Технология изготовления детали Головка

Содержание

1 Описание конструкции

2 Технологический анализ

2.1 Качественный анализ технологичности

2.2 Количественный анализ технологичности

2.2.1 Кодирование детали

3 Анализ типа производства

4 Выбор метода изготовления детали

5 Определение размеров заготовки

6 Технологический процесс изготовления детали

6.1 Маршрут изготовления детали

6.2 Выбор оборудования и технологической оснастки

6.3 Определение режимов обработки

6.4 Нормирование технологического процесса

6.5 Выбор метода контроля

Список литературы

1 Описание конструкции

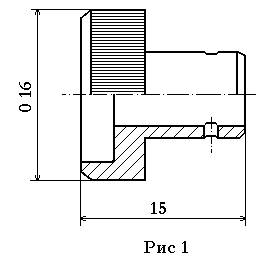

Деталь «Головка» (Рис 1) представляет собой цилиндр диаметром 8мм. и длиной 10мм. С одного торца цилиндра имеется рукоятка цилиндрической формы диаметром 16мм. и высотой 5мм. По оси всей детали проходит сквозное отверстие диаметром 4мм. Со стороны свободного торца цилиндра на расстоянии 4мм. имеется сквозное отверстие перпендикулярное оси детали диаметром 1,5мм. Свободные торцы цилиндра и рукоятки имеют фаски 1,5 Х 45. Со стороны свободного торца рукоятки имеется глухое отверстие диаметром 12мм. и глубиной 2,5мм. Внешняя поверхность рукоятки имеет прямое рифление 0,6 ГОСТ 21474-75. Деталь имеет покрытие Ср9.

|

Данная деталь изготовляется из латуни ЛС 59-1 ГОСТ 2060-73 (содержание меди – 59%, свинца – 1% и цинка 40%). Латуни обладают хорошими литейными свойствами, хорошо прокатываются, штампуются и обрабатываются резанием.

2 Технологический анализ

2.1 Качественный анализ технологичности

Согласно ГОСТ 14204-73 устанавливаются следующие требования к конструкциям деталей:

- конструкция детали должна состоять из стандартных и

унифицированных конструктивных элементов или быть стандартной в целом (деталь «Головка» имеет цилиндрическую форму, два сквозных отверстия диаметрами 4 и 1,5 мм. и глухое отверстие диаметром 12мм.);

- детали должны изготавливаться из стандартных или

унифицированных заготовок (заготовка – латунный пруток диаметром

8 мм.);

- размеры и поверхности детали должны иметь соответственно

оптимальные точность и шероховатость (деталь "Головка" имеет в основном Н14 (сквозное отверстие Н7), Rz40 (два отверстия по Rz80, поверхность цилиндра и перпендикулярное отверстие Rz20);

- заготовки должны быть получены рациональным способом с

учетом заданного объема выпуска и типа производства;

- конструкция детали должна обеспечивать возможность

применения типовых и стандартных технологических процессов их изготовления.

Деталь «Головка» изготавливается из латуни марки ЛС59-1, имеет длину 15мм., рабочие диаметры 16мм и 8мм. и квалитет точности на определяющую конфигурацию Н14. Данная деталь может быть изготовлена следующими технологическими методами:

- резанием;

- холодной штамповкой.

При изготовлении детали резанием начальной заготовкой является пруток диаметром 16мм. При этом коэффициент использования материала при данном способе изготовления будет равен:

Vдет

![]() Ки.м.= ,

Ки.м.= ,

Vзаг

где Vдет – объем детали;

Vзаг – объем заготовки.

Ки.м.= 0,35

Данное значение коэффициента использования материала для токарной обработки не является технологичным. Большой процент материала уходит в стружку. Кроме того, в связи с малыми размерами изготавливаемой детали обработка на токарном станке будет крайне затруднительна и неприемлема для серийного производства.

При изготовлении детали холодной штамповкой (высадкой) начальной заготовкой является пруток диаметром 8мм. Данный метод изготовления обеспечивает достаточно высокую точность размеров и хорошее качество поверхности. Штамповка на холодновысадочных автоматах характеризуется высоким коэффициентом использования материала:

Ки.м.= 0,84

Исходя из вышеизложенного в условиях серийного производства целесообразней применение метода холодной штамповки (высадки) для получения определяющей конфигурации с последующей обработкой резанием для придания необходимых характеристик.

Требования согласно ОСТ 4.091.121-79 к деталям, изготовляемым методом холодной штамповки:

- деталям следует придавать наиболее простые формы;

- при выборе наружного контура предпочтение отдается круглой

форме.

Требования согласно ОСТ 4.091-80 к деталям, обрабатываемым резанием:

- детали должны иметь достаточную жесткость и поверхности,

обрабатываемые на проход, а также доступ ко всем элементам конструкции при обработке и измерении;

- величины размеров должны назначаться в соответствии с

ОСТ 4.010.005-78. Размеры следует проставлять так, чтобы при обработке и ее контроле не требовалось выполнение дополнительных вычислений.

2.2 Количественный анализ технологичности

2.2.1 Кодирование детали

Согласно РД 107.7.303-90 проводится анализ технических решений изделия и формирование технологического кода.

Технологический код:

![]()

![]()

![]()

![]()

![]()

![]()

![]() Х Х Х Х Х Х .

Х Х Х Х Х Х .

Вид контролируемых параметров

(подвид)

![]()

![]()

![]() Уточнение вида дополнительной

Уточнение вида дополнительной

обработки (вид)

Вид дополнительной обработки

![]() (подгруппа)

(подгруппа)

![]()

![]() Объемно-габаритная характеристика

Объемно-габаритная характеристика

(группа)

![]() Вид материала (подкласс)

Вид материала (подкласс)

![]() Технологический метод получения

Технологический метод получения

определяющей конфигурации

(заготовки)(класс)

Х Х Х Х Х Х Х Х