Композиционные материалыРефераты >> Технология >> Композиционные материалы

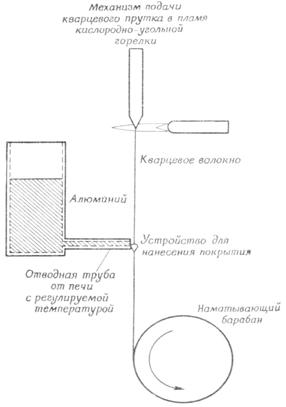

Нанесение покрытия сопряжено с большими трудностями, поскольку при температурах выше точки плавления металла кварц энергично взаимодействует с алюминием. Были выработаны меры, понижающие скорость разъедания и изменяющие его характер, так что вся поверхность поражается равномерно, а не на отдельных участках. Такие меры обеспечивали хорошую адгезию между волокнами и металлической матрицей, позволяя в то же время избежать огрубления поверхности, приводящего к снижению прочности. Предел прочности при растяжении кварцевых волокон, отнесенный к площади нетто-сечения кварца, превосходил 490 кг/мм2.

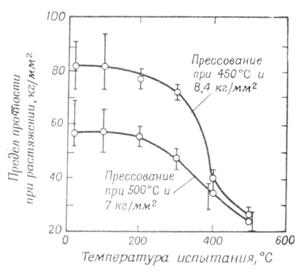

Как видно из рисунка, прочность композиции алюминий—кварц зависит от способа их изготовления. Снижение температуры процесса приводит к заметному повышению прочности при растяжении в широком температурном интервале. Хотя в процессе производства композиции прочность волокон уменьшалась, тем не менее удалось получить композицию с пределом прочности до 105 кг/мм2 при комнатной температуре. Контроль межфазных реакций, в результате которых обеспечивалось хорошее сцепление при незначительных повреждениях волокон, позволил создать композиции с отличными свойствами при комнатной и повышенных температурах.

Реакции на поверхностях раздела существенно влияют на свойства волокнистых материалов систем металл — керамика. Многие керамики плохо смачиваются металлами, следствием чего является слабое сцепление между компонентами в системах металл — керамика. Это приводит к низкой прочности композиций. Данную проблему решают путем легирования армированной матрицы элементами, улучшающими сцепление благодаря реакциям взаимодействия на поверхностях раздела. Вместе с тем такие элементы способны и понизить прочность композиции вследствие разъедания керамики. Соответствующим выбором технологии изготовления можно затормозить развитие реакций. Контроль реакций на поверхностях раздела с помощью соответствующей технологии позволит создать высокопрочные волокнистые композиции.

Области применения. Армирование керамики короткими (нарезанными) металлическими волокнами первоначально изучалось с целью получения основных теоретических сведений, а не для изыскания новых областей применения. Поэтому главные усилия были направлены на определение физических свойств композиций в зависимости от используемых материалов, размеров металлических волокон, разности коэффициентов теплового расширения матрицы и армирующего металла и т. д.

В настоящее время керамика, армированная нарезанными волокнами, применяется лишь для облицовки сопел экспериментальных ракет. Методика изготовления облицовки в этом случае такова. Вольфрамовые волокна диаметром 0,12 мм сбиваются в войлок с конфигурацией сопла ракеты и помещаются в пористую форму. Затем волокнистая основа путем вакуумной фильтрации пропитывается керамической суспензией из карбида титана. Композиция высушивается и подвергается уплотнению горячим прессованием в графитовой форме под давлением 280 ат. При испытании таких сопел в экспериментальных ракетах видимых признаков эрозии не было обнаружено; сопла показали очень высокую термостойкость.

Область применения армированных тугоплавких керамических покрытий гораздо обширнее, исследования в этой области носят преимущественно прикладной характер. Армированные керамические покрытия успешно используются в качестве внутренней облицовки камер сгорания реактивных двигателей, плазменных камер, сопел ракет, подии нагревательных печей и т.д.

Использование армированного покрытия из двуокиси циркония в теплообменниках крупного воздухоочистителя представляет типичный пример применения армированных тугоплавких керамических покрытий. Этот теплообменник из восьми трубчатых секций диаметром по 203,2 мм имел высоту 4,24 м. Покрытие из двуокиси циркония толщиной 41,27 мм армировали гофрированными полосками из нержавеющей стали 321 шириной 3,2 мм и толщиной 0,25 мм. Для крепления этой арматуры из стальных полосок к внутренней стороне трубы необходимо было произвести 25 000 точечных сварок. Потребовалось около 1 т керамической матрицы, которую наносили с помощью вибрационной заливки. Установка работала на загрязненном воздухе при 1700°С для нагрева чистого воздуха от 815 до 1540° С. Нормальное рабочее давление составляло 14 ат.

Армированные тугоплавкие керамические покрытия, подобно керамике, армированной непрерывными нитями (т. е. проволочной сеткой, сотами и т. п.), испытывались на передних кромках крыльев, в головных частях снарядов и носовых капсулах для орбитальных космических кораблей, возвращающихся на землю. Надо отметить, что во всех этих случаях применение армированных покрытий было не столь успешным, как в случаях, когда поверхность керамики была вогнутой и, следовательно, испытывала при нагреве сжатие. Предпринимались попытки преодолеть это путем секционирования выпуклых поверхностей.

Перспективы. Выше были изложены преимущества композиций, армированных металлическим волокном. Однако предстоит выполнить еще много исследований, прежде чем такие композиции найдет применение в технике. Усилия, затраченные на теоретические исследования и прикладные разработки, носили нерегулярны» и бессистемный характер. Чтобы реализовать те действительные перспективы, которые сулят армированные керамические композиции, необходимы более всесторонние и систематические исследования, программы которых не должны быть связаны с какими-либо ограничениями. Например, только из тех соображений, что волокна пли нити, являясь легко доступной формой армирующих элементов, показали очень хорошие результаты при армировании смол или пластиков, еще не следует, что дальнейшие исследования армированных керамик должны автоматически исключать другие формы армирующих элементов. Армирующие элементы слоистых пли пластинчатых форм могут фактически оказаться более пригодными для армирования керамики или хотя бы для улучшения тех или иных ее характеристик. Недостаточно изучать только количественные характеристики, обусловленные различием формы, пропорций, распределения и ориентации, а также совместимости физических и химических свойств. Необходимо еще широко разрабатывать соответствующие модели и теории, чтобы глубже понять взаимосвязь этих параметров и их влияние на свойства композиции. В противном случае, усилия, необходимые для отбора наилучших рецептов композиций из множества возможных, приобретут огромные масштабы.

Попытки применения армированных керамических композиций в конструкциях были также сугубо специальными и эмпирическими. Чаще всего эти композиции использовались лишь как последнее средство в тех случаях, когда монолитные материалы оказывались непригодными для применения. По традиции инженерный подход к разработке заключался в том, чтобы подогнать конструкцию изделия к свойствам материала. В будущем необходимы новые принципы, заключающиеся в том, чтобы при разработке таких материалов, как композиции, учитывать конструкцию изделия, условия эксплуатации и экономические соображения. Кажется сомнительным, чтобы одна или даже несколько керамических композиций дали универсальный материал для решения проблем, связанных с реальными условиями работы в горячей среде. Композиции, вероятно, всегда будут разрабатываться специально, применительно к специфическим условиям их эксплуатации. Об этом свидетельствует весь опыт применения армированных керамических покрытий. Однако при наличии достаточных данных, такие композиции могут дать инженерам возможность воспользоваться лучшими свойствами керамики, не будучи связанными её недостатками.