Композиционные материалыРефераты >> Технология >> Композиционные материалы

Основная причина неудач при попытках добиться повышения прочности керамических материалов путем армирования скрывается в сочетании малой прочности при растяжении с высоким модулем упругости, присущем большинству таких материалов. И действительно в этом случае при напряжении разрушения керамики удлинение матрицы будет недостаточным для того, чтобы передать значительную часть нагрузки армирующим элементам, так что композиция разрушится, если только объемное содержание волокна не сделать исключительно высоким. Эту трудность можно в известной мере преодолеть путем выбора армирующего материала с очень высоким модулем упругости. Другое и, возможно, более удовлетворительное решение этой задачи сводится к созданию предварительной напряженности волокон в керамической матрице. Его можно осуществить при условии, если армирующий материал расширяется при нагревании сильнее матрицы. Если такую систему перевести в «ненапряженное» состояние при высокой температуре, то в процессе остывания в волокнах возникнут напряжения. Оба варианта решения требуют, конечно, чтобы между керамикой и волокнами существовала достаточно прочная связь, необходимая для должного перераспределения нагрузки.

Если керамика расширяется при нагревании сильнее армирующего материала, то попытка сделать прочность композиции больше, чем у неармированной керамики, может закончиться неудачей. В такой композиции растягивающие напряжения в керамике при охлаждении возрастают. Это обычно приводит к образованию микротрещин, распространяющихся в матрице от волокна к волокну. И хотя такие микротрещины не нарушают целостности композиции, они могут привести к тому, что предел прочности при растяжении композиции станет ниже, чем у неармированной керамики.

Ударная вязкость керамики, армированной металлическими нитями, обычно намного выше, чем у неармированной керамики. Это обусловлено совокупным действием двух механизмов. Во-первых, волокна воздействуют на распределение механического напряжения, уменьшая концентрацию напряжений в керамике. Во-вторых, даже если волокна не могут предохранить керамику от растрескивания под действием сильного удара, они тем не менее ограничивают распространение трещин и предотвращают катастрофическое разрушение конструкции, которая часто еще способна работать, несмотря на растрескивание.

Подобным же образом термостойкость керамики, армированной металлическими нитями, намного выше, чем у неармированной керамики, даже для композиции, в которых возникли микро-трещины. Металлические нити, по-видимому, обеспечивают распределение термических напряжений и ограничивают распространение трещин в основном таким же образом, как и в случае механического удара. Интересно отметить, что для достижения одинаковой термостойкости в керамику необходимо ввести в три раза больше металлического порошка, чем волокон с отношением длины к диаметру не ниже 20:1.

Армирование керамических изделий. Предметом исследований явились металлические армирующие элементы трех основных видов для керамики: нарезанные волокна, металлический войлок и сплошные сетки или металлические нити.

Нарезанные волокна получают мерной резкой связок проволоки или сплошных нитей обычно диаметром от 25 до 150—200 мк. Например, промышленная стальная проволока имеет диаметр до 150 мк и предел прочности при растяжении 315 кг/мм2. Проволоки из других интересующих нас металлов и сплавов, например из хастеллоя-С, Рене-41, молибдена и вольфрама, выпускаются такой же толщины и с такой же прочностью. К сожалению, неравномерность трения, обусловленная несовершенствами фильер и загрязнениями, весьма затрудняет выпуск проволоки диаметром менее 25 мк обычными методами. Короткие металлические нити, или усы, очень малых диаметров получались, по крайней мере в экспериментальных количествах, различными химическими или электролитическими методами. Однако в литературе нет сведений о применении усов для армирования керамических композиций.

Металлический войлок, как правило, состоит из твердой упругой стружки из стали или другого металла длиной до 1 м. Такая стружка, обычно многогранного сечения, по большей части в форме трапеции, имеет острые кромки. Промышленные предприятия выпускают металлический войлок из стружки в поперечнике от 50—75 мк до 2 мм.

Исследовались и различные армирующие элементы из непрерывных нитей, начиная от проволочной сетки и кончая металлическими сотами.

В виде нарезанных волокон использовались такие металлы, как сталь, молибден, вольфрам, тантал, нихром, ниобий, Рене-41, цирконий, циркалой-2 и платина. Длина применяющегося волокна находилась в пределах от 76,2 до 1,6 мм, но в большинстве случаев составляла менее 25 мм.

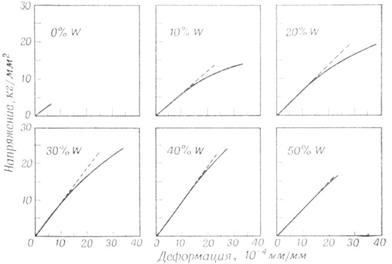

Изучались различные концентрации металлических волокон; в некоторых композициях концентрация волокна доводилась до 50% по объему. Улучшение свойств при растяжении с ростом концентрации волокна иллюстрируется данными, полученными при армировании электрических изоляторов вольфрамовой проволокой диаметром 50 мк, нарезанной па куски длиной по 3,2 мм. Весовой состав керамики был следующим: 50% каолина, 30% кремнезема и 20% полевого шпата F-4. Керамику подвергли обжигу для защиты вольфрамовых волокон от окисления в процессе изготовления. Кривые напряжение-деформация для таких композиций:

Если концентрация волокна превышает 40%, то сопротивление растяжению заметно ухудшается. Снижение прочности композиции объясняется, по-видимому, тем, что с ростом концентрации волокна плотность композиции становится гораздо меньше теоретической.

Рассматриваемые композиции являют собой хороший пример использования металлических волокон с высоким модулем для придания прочности при растяжении, превосходящей прочность неармированной керамики. Хотя коэффициенты теплового расширения волокна и матрицы в этом случае достаточно близки друг к другу, чтобы предотвратить сколь-либо заметное предварительное напряжение волокна, модуль волокна относится к модулю керамики приблизительно как 5:1. Поэтому волокно оказывается в состоянии воспринять на себя значительную часть общего напряжения даже при малых удлинениях, которые допускает керамика до своего разрушения. Конечно, эффективность волокна, даже обладающего высоким модулем, можно повысить, если его подвергнуть предварительному напряжению в матрице. Это делает долю общего напряжения, воспринимаемую волокном, еще больше, повышая тем самым предельное растягивающее напряжение композиции.

По-видимому, существует также определенная взаимосвязь между концентрацией волокна и прочностью после испытания на термостойкость.

Данные о прочности керамики окись алюминия – муллит при армировании волокнами вольфрама

|

Размеры волокна, мм |

Объёмное содержание волокна, % |

Предел прочности до испытания на термостойкость, кг/мм2 |

Предел прочности после четырёх циклов нагрева(1200оС), кг/мм2 |

|

0,05 |

0 4,2 10 20 30 |

15,1 16,8 16,0 16,6 18,1 |

0 1,0 13,9 14,6 21,5 |

|

0,05 |

10 20 |

10,2 18,5 |

8,3 22,2 |

|

0,25 |

10 20 |

14,3 10,9 |

8,0 8,8 |

|

0,25 |

10 20 |

15,0 13,3 |

6,2 10,5 |