Композиционные материалыРефераты >> Технология >> Композиционные материалы

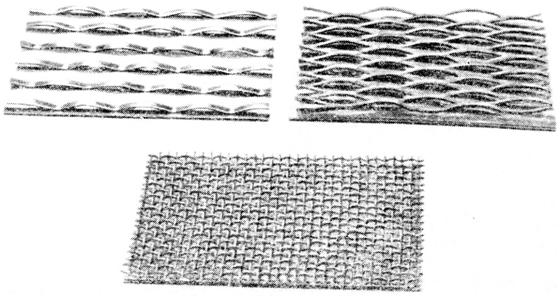

Типичными матричными материалами служат неорганические окислы металлов, например окиси алюминия, хрома или циркония. Столь же успешно в качестве керамических наполнителей могут применяться и такие достаточно тугоплавкие материалы, как сложные окислы, нитриды, карбиды, силициды и интерметаллиды. В качестве армирующих элементов с успехом применяют проволочные сетки, гофрированные полоски или различные тянутые металлы.

Типичные армирующие элементы

Металлические армирующие элементы выполняют ряд следующих важных функций:

1) соединяют керамическое покрытие с металлической основой (армирующие элементы связываются с основой механическим путем);

2) в значительной мере воспринимают на себя термические напряжения, возникающие вследствие неодинакового теплового расширения основы и покрытия;

3) распределяют термические и механические напряжения параллельно и перпендикулярно поверхности, предохраняя тем самым покрытие от катастрофического разрушения;

4) ограничивают и направляют распространение трещин в керамике;

5) связывают между собой растрескавшиеся участки и препятствуют разрушению покрытия.

Толщина покрытий, армированных гофрированными полоска ми, доходит до 76.2 мм. Обычно металлические полосы получаются прокаткой проволоки или нарезаются из фольги. Этим полосам придают почти полусинусоидальную форму. Гофрированная полоса имеет короткие плоские участки между гребнями для упрощения ее крепления с металлической основой посредством точечной сварки. Применяются полосы толщиной 0,25—0,5 мм, шириной около 3 мм и различной длины. Высота гребня изменяется в соответствии с толщиной покрытия, необходимой в каждом конкретном случае, а расстояние между ними составляет 4,0, 7,9 и 12,7 мм. Гофрированные полоски можно делать из всякого сваривающегося металла. Кроме малоуглеродистой и нержавеющей стали в этих целях исследовались тугоплавкие металлы (молибден, тантал, ниобий и вольфрам).

Были проведены испытания покрытия из двуокиси циркония, стабилизированной окисью кальция. В качестве связующего пользовались кремнефтористоводородной кислотой. Покрытие было армировано гофрированной танталовой полосой шириной 3,2 мм и толщиной 0,25 мм. Общая толщина покрытия составляла 6,35 мм. Испытания проводились при температурах свыше 2600°С, причем покрытие выдерживало многократные циклы нагрева и охлаждения общей продолжительностью свыше 1 часа. Температурный градиент составлял около 6 град на 0,1% толщины при температуре на поверхности свыше 2600°С.

Покрытие толщиной 6,35 мм из двуокиси циркония с добавкой фосфата в качестве связующего, армированное гофрированной полоской из молибденового сплава шириной 3,2 мм и толщиной 0,25 мм, показало в струе плазмы, обтекающей поверхность, перепад температуры 1260°С. Если наружная сторона при установившемся режиме нагревалась до 2300°С, то внутренняя поверхность покрытия имела температуру лишь 1040°С. Это покрытие было испытано на термостойкость при охлаждении от температуры 2300 до 538°С со скоростью 343 град/сек и от 538°С до комнатной температуры с несколько меньшей скоростью. Покрытие выдержало семь таких циклов.

Успешно применялись для армирования керамических покрытий и металлические соты. В качестве матрицы с сотами из инконеля и платины брали двуокиси циркония и тория и окись алюминия. Очень хорошим покрытием при температуре около 430°С оказалась композиция из окиси алюминия с добавкой связующего, частично наполненная волокнистым изоляционным материалом и армированная сотами из инконеля, скрепленными с металлической основой. Такая композиция толщиной 12,7 мм имела температурный градиент 760°С, когда температура нагретой поверхности составляла 1650° С. Химически связанная двуокись циркония, армированная платиновыми сотами с соответствующими размерами ячеек, обнаружила отличную термостойкость при работе в области температур около 2300°С.

МЕТОДЫ ИЗГОТОВЛЕНИЯ

Керамические изделия. Существует два основных способа изготовления керамических изделий, армированных металлическими волокнами,— горячее прессование и шликерное литье. Попытки изготовить эти композиции холодным прессованием и спеканием успехом не увенчались. Металлические волокна, будучи относительно жесткими, не позволяют керамической пудре уплотняться равномерно. К тому же волокна, деформируемые при холодном прессовании, имеют тенденцию к упругому последействию после снятия давления, что в дальнейшем приводит к образованию дефектов уплотнения.

Горячее прессование обеспечивает «ненапряженное» состояние композиции при температуре спекания. Этот способ сводится к прессованию смеси керамического порошка с металлическими волокнами под давлением от 140 до 350 кг/см2 и последующей выдержке при температуре спекания до максимального уплотнения керамики. В процессе горячего прессования волокна располагаются в плоскостях, перпендикулярных направлению усилия прессования, но в самих этих плоскостях они ориентируются произвольно.

Серьезная трудность, связанная со способом горячего прессования, заключается в необходимости обеспечения хорошего перемешивания керамического порошка с металлическими волокнами. Самое хорошее перемешивание достигается, по-видимому, при некотором своеобразном способе утряски, которая получается в смесителе типа двойного конуса или в смесителе со сдвоенным барабаном. В смесителях скользящего действия, например в шаровых мельницах или барабанных смесителях, происходит расслоение смеси и перепутывание волокон. Длина волокна, по-видимому, оказывает заметное влияние на степень агломерирования волокон: чем короче волокна, тем меньше степень агломерации. Однако при выборе длины волокна необходимо иметь в виду, что отношение длины волокна к его диаметру должно составлять не менее 20:1, поскольку именно такая величина, как установлено, является оптимальной при армировании волокнами.

Шликерной отливкой керамической матрицы пользуются в настоящее время в меньшей степени, чем горячим прессованием.

Однако этот способ весьма перспективен при изготовлении композиций с большей концентрацией армирующего металлического волокна и крупных изделий сложной формы, когда необходимо удешевить их производство.

Существуют две выгодные разновидности шликерного литья. Первая из них заключается в смешивании нарезанных таллических волокон с керамической суспензией и заливке этой смеси в гипсовую форму с последующими операциями сушки и обжига композиций. Однако применимость этого способа ограничивается тем, что ввести нарезанные волокна в суспензию без образования комков удается только до 5% по объему. Так, при достаточном содержании твердого вещества в суспензии (около 80% по весу) концентрация волокна в обожженной композиции ограничивается приблизительно 20% по объему. Кроме того, этот способ, подобно горячему прессованию, предусматривает применение только нарезанных волокон. Надо отметить, что па долю нарезанных волокон падает большая часть общих расходов по изготовлению композиции, армированной металлическим волокном. Обычная стоимость молибденовых волокон длиной от 3,2 до 12,7 мм составляет около 3,3 долл. за 1 кг проволоки диаметром 250 мк и до 330 долл. для проволоки диаметром 25 мк.