Металлизированные краски и их основные особенностиРефераты >> Журналистика >> Металлизированные краски и их основные особенности

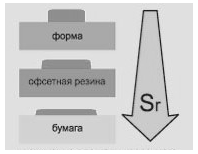

Марашки - дефект печати, при котором посторонние частицы, попадая на печатную форму или на офсетную резинотканевую пластину, создают на оттиске лишние визуально заметные элементы, снижающие качество оттиска (рис. 3).

Рисунок 3 - Марашка на оттиске

Основными источниками марашек являются частицы засохшей краски из-за плохой смывки красочного аппарата, частицы бумаги от некачественно подрезанных листов или частицы поверхностного слоя бумаги, если последний имеет низкую прочность.

В дополнение к обычным источникам марашек существует множество необычных, и для того, чтобы разобраться в них иногда требуется тщательный и длительный поиск. Ключом к разгадке причин этого дефекта может явиться сам вид марашки. Марашки с плотными , темными центрами вызываются воспринимающей краску грязью. Полые марашки (без видимого центра) порождаются воспринимающей воду грязью, а марашки с хлопьевидным центром – тем и другим видом грязи.

Избежать появления данного дефекта поможет содержание в чистоте пресса и территории вокруг него, а также понижение липкости краски.

Медленное высыхание краски на оттисках может быть обусловлено слишком толстым красочным слоем, если в процессе печатания были значительно изменены свойства краски, а так же если бумага имеет очень низкую кислотность.

Меление - дефект, выражающийся в отделении или стирании под действием легкого трения слоя печатной краски после высыхания оттиска вследствие ряда причин: высокой впитывающей способности бумаги, излишне жидкой и быстровпитывающейся краски, повышенной кислотности увлажняющего раствора, его чрезмерной подачи.

Решить проблему поможет применение грунтовки. Другие возможные причины меления: сильное эмульгирование краски с увлажняющим раствором, большая толщина красочного слоя, высокая влажность запечатываемого материала (неакклиматизированный материал).

Низкий глянец красочного слоя. Глянец - оптическое свойство гладкой поверхности оттиска, направленно отражать свет, падающий на нее. Зависит от качества (оптических параметров) запечатываемой поверхности, способа печати, свойств печатных красок, фактуры печатной бумаги. Уровень глянца обусловлен в основном степенью ровности красочного слоя на оттиске. Возможными причинами низкого глянца являются микронеровности поверхности запечатываемого материала, высокая впитывающая способность запечатываемого материала, а также избыточный или недостаточный перенос краски. Также негативно влияет на степень глянца сильное эмульгирование краски с увлажняющим раствором.

Оголение раскатных валиков красочного аппарата свидетельствует о дестабилизации подачи краски. Причинами этого явления может быть загрязнение (плохая очистка) поверхности раскатных валиков, слишком высокая кислотность увлажняющего раствора или недостаточная величина подачи краски дукторным цилиндром.

Перетискивание (то же, что и отмарывание) - процесс переноса печатной краски с одного листа на другой в незапланированных местах под весом стопы. Этот дефект является следствием плохого закрепления краски или при некачественной краске, слишком большого веса (высоты) стопы на приемке или недостаточной подачи противоотмарочного порошка. К тому же чем выше уровень статического заряда на поверхности листов, тем больше вероятность перетискивания. /3/

Адгезия - слипание поверхностей твердых тел и жидких веществ при их контакте. В полиграфии большое значение имеет адгезия печатной краски к печатной форме и к бумаге, к свежему слою краски на многокрасочном оттиске при многокрасочной печати и пр. Адгезию краски к субстракту часто определяют с помощью простых качественных тестов,таких как испытание на сморщивание, скребок ногтем, отрыв скотч-ленты и сгибание металлической пластинки.

Для достижения хорошей адгезии краски к нанесенным в предшествующих секциях сырым красочным слоям и предотвращения обратного краскопереноса нужно следить за тем, чтобы вязкость наносимой краски не превышала вязкости ранее нанесенных красок.

Причинами плохой адгезии лака к краске — осыпания лака после высыхания — может быть меление краски или хрупкость лаковой пленки. Во втором случае решением проблемы может быть использование лака, создающего на оттиске гибкую эластичную пленку.

Повышенное растискивание - эффект расплывания точки при нанесении ее на бумагу в печатной машине, связано с характером взаимодействия "краска-бумага", а также с силой прижатия печатного цилиндра к бумаге. В результате необходимо учитывать, что точки при печати больше, чем они выглядели на цветоделенной пленке или пластине. В современных системах печати учет растаскивания может производиться в программах растрирования.

При появлении дефекта следует проверить величину давления между формным и офсетным цилиндрами и между формным цилиндром и накатными валиками, т.к. при переходе краски с формы на резину и с нее на бумагу площадь растровой точки увеличивается (рис 4), а также проконтролировать величину подачи краски (она не должна быть слишком высокой), вязкость краски и баланс краски и увлажнения. Еще одной причиной повышенного растискивания может быть ошибка при допечатной подготовке макета. Дефект, заключающийся в увеличении размеров печатных штриховых и растровых элементов на оттиске в процессе печатания, что приводит к градационным и цветовым искажениям репродукции.

Рисунок 4 - Увеличение площади растровой точки

От чего же зависит растискивание?

1. Печатная основа. Растискивание почти напрямую зависит от диффузионных и оптических свойств основы. В большинстве случаев печатная основа - это бумага. Именно она является причиной оптического растискивания - увеличения оптической плотности растровых полей в результате рассеивания света в материале основы.

2. Краска, ее физико-механические и оптические свойства.

3. Давление между механическими парами в процессе печати (дробление).

4. Правильность передачи листов в процессе печати на многокрасочных листовых печатных машинах (двоение).

5. Различие линейных скоростей офсетных цилиндров для рулонных машин и разница диаметров офсетных цилиндров по сравнению с диаметрами печатных цилиндров для листовых машин (проскальзывание, дробление).

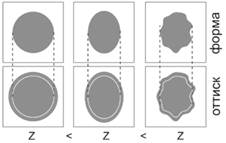

6. Размер и форма печатного элемента, а точнее - его периметр. Круглая точка имеет наименьшее растискивание при прочих равных условиях (рис. 5). Чем больше периметр печатного элемента, тем больше величина растискивания Z.

Поскольку величина растискивания зависит от периметра точки, то чем сложнее форма точки, тем больше ее растискивание. Минимальное растискивание - у круглой растровой точки.

Рисунок 5. Изменение значения растискивания при изменении формы растровой точки

В производственных условиях измеряют растискивание в двух опорных точках: 40% или 50% и 75% или 80%. Растискивание 50% растрового элемента нормируется не только в типографии, есть госстандарт ОСТ 29.66-90 (еще с советских времен) и современный европейский ISO 12647–2. В стандартах даны рекомендованные зональные значения растискивания и величины отклонения от рекомендованного значения 50% растровых точек для различных типов бумаг и печатных машин.