Причины возникновения волнистости стапеляРефераты >> Журналистика >> Причины возникновения волнистости стапеля

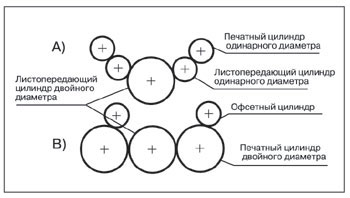

Рис. 8. а) схема листопередающей системы из трех цилиндров различного диаметра,

б) схема листопередающей системы из одного цилиндра двойного диаметра

Почти во всех «семичасовых» машинах передача листа из захватов печатного цилиндра в захваты листопередающего цилиндра осуществляется после выхода «хвоста» листа из зоны печати. В «пятичасовых» же машинах при передаче листа в захваты листопередающего цилиндра «хвост» листа, как правило, еще не вышел из зоны печати. «Пятичасовая» схема — часто вынужденное решение в машинах с трехцилиндровой системой передачи листов, особенно в машинах для двусторонней печати, оснащенных листопереворачивающей системой.

Столкнувшись с подобными проблемами, производители идут на различные ухищрения. Многие из этих технических решений действительно помогают в работе, но их описание не входит в задачу настоящей статьи.

В ряде случаев несовмещение красок в хвосте листа непосредственно со схемой и конструкцией печатной машиной не связано. Если на изображении много пробельных элементов, несовмещение красок может быть следствием деформации бумаги под действием давления печати и увлажняющего раствора. Известно, что относительная влажность бумаги увеличивается с увеличением количества зон печати. Листы бумаги изменяют свои размеры — удлиняются, причем в разных направлениях по-разному, поскольку бумага является анизотропным материалом. В направлении волокон удлинение меньше, а в перпендикулярном им направлении — больше. Многое зависит от плотности бумаги. Чем плотнее бумага и чем больше она проклеена, тем меньше проникает в нее увлажняющий раствор и тем меньше деформация листа (величина удлинения меньше для картона и больше для тонкой бумаги).

Отсюда простой вывод — чем меньше площадь печатающих элементов и меньше масса бумаги, тем больше вероятность возникновения значительного несовмещения красок.

Когда в 70-х гг. в «Московской Правде» запускали в работу первые газетные офсетные машины «Рондосет», были проведены эксперименты по показателю точности совмещения красок. На одной и той же секции, состоящей из двух печатных модулей, расположенных друг над другом, была осуществлена печать в две краски. Скорость работы машины, партия бумаги, начальные диаметры рулонов, температура в помещении и т. д. — все было одинаковым. Замеры точности совмещения красок показали, что полученные результаты отличались между собой в три раза (несовмещение красок 0,2 и 0,6 мм). Проводившие замеры люди (одним из них был автор статьи) перепроверили друг друга, но результаты остались теми же. И только тогда обратили внимание на то, что площади печатающих элементов второй краски были различными. Результат 0,6 мм был получен при печати газеты «Московская Правда», у которой второй краской печаталось всего число месяца. Это был небольшой квадрат. Результат 0,2 мм был получен при печати приложения к «Вечерней Москве», у которой второй краской (с растровым изображением) было запечатано чуть ли не две трети полосы. В первом случае на бумагу через офсетную резину попадало много увлажняющего раствора и бумага растягивалась сильнее, а во втором случае увлажняющего раствора было мало и растяжение небольшое. Поэтому результаты и отличались значительно друг от друга. Конечно, если печатать на картоне, то влияние увлажняющего раствора чувствоваться не будет.

Отсюда следует, что может встретиться такое изображение в две и более красок, хвостовую часть которого на конкретной бумаге и на конкретной машине практически не отпечатать с хорошим совмещением красок.

Иногда уменьшить несовмещение красок в хвосте листа может помочь изменение раскладки изображений на листе (когда это возможно). Кроме того, желательно, чтобы изображения были симметричны относительно осевой линии машины или запечатываемого листа. И чтобы в хвостовой части листа не было свободных от изображения полос, параллельных образующей печатного цилиндра.

Конечно, в одной статье о всех возможных причинах возникновения волнистости и несовмещения красок в хвостовой части листа не написать. Причины в каждом конкретном случае могут быть разными и они могут действовать одновременно, что значительно затрудняет работу. Выявление их может помочь повысить качество печати продукции и сохранить нервы и здоровье обслуживающему персоналу.

На что еще может оказать влияние деформация хвостовой части листа?

До сих пор мы говорили о связи схемы и конструкции машины с волнистостью листа и несовмещением красок в его хвостовой части. Но результаты описанных процессов могут сказаться не только на совмещении красок, но и на последующей операции разрезки стопы на одноножевой бумагорезальной машине или высечке продукции на высекальных автоматах. Представим себе, что к «хвосту» лист растягивается, а на нем напечатано много мелких сюжетов с постоянным шагом между ними (например, этикеток). Если стопу таких листов начать разрезать на одноножевой машине по программе, то может оказаться, что последние полоски будут «зарезаны».

Далее другой пример. Стопы разрезали на полосы, из которых стали вырубать те же этикетки. К концу полосы можно также «зарубить» очередное изображение. Хорошо, если все они на темном фоне, тогда не так заметно. А если вокруг изображения светлый контур, то что тогда?

Выше описаны далеко не все причины, приводящие к ухудшению точности совмещения красок в хвосте листа. Остановимся еще на некоторых из них, о которых не часто вспоминают.

Количество прогонов

При нескольких прогонах нежелательно изменять положение передних упоров стола равнения, поскольку это приведет к изменению положения места равнения листа по боковому упору. Лист будет выравниваться не по тому месту, по которому он выравнивался при первом прогоне, а частично по новому месту. Это приведет к ухудшению точности его равнения (может возникнуть некоторый перекос листа) по передней и боковой кромкам и увеличению несовмещения красок по всему листу с увеличением его к хвосту листа.

По этой же причине передние упоры стола равнения не должны совпадать с передними упорами приемного устройства. Скорость подхода листов к передним упорам приемного устройства обычно выше, чем к упорам стола равнения, поэтому деформация передней кромки при ударе об упоры приемного устройства больше, чем при ударе об упоры стола равнения. Если упоры стола равнения и приемного устройства расположены одинаково (друг напротив друга), это приведет к значительному увеличению деформации кромки и ухудшению точности совмещения красок по всему листу при последующих прогонах. Особенно, если учитывать, что лист практически всегда подлетает к упорам приемного устройства с перекосом и ударяется сначала об один упор, потом разворачивается. При следующем прогоне он может встать у передних упоров стола равнения уже с некоторым перекосом. А небольшая вмятина на передней кромке может помешать равнению листа в боковом направлении.

Еще раз напомним, что могут быть и другие причины, приводящие к ухудшению точности совмещения красок в хвосте листа.