Основы проектирования и оборудования цеховРефераты >> Строительство >> Основы проектирования и оборудования цехов

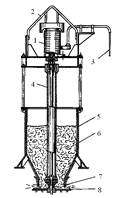

Рисунок 5 – Схема заправочной машины центробежного типа:

1 – пневматический двигатель; 2 – скоба; 3 – шланг для подачи сжатого воздуха; 4 – штанга; 5 – конусообразный бункер; 6 – магнезит; 7 – манжет; 8 – вращающийся диск.

1.5.3 Подача к печи электродов и их наращивание

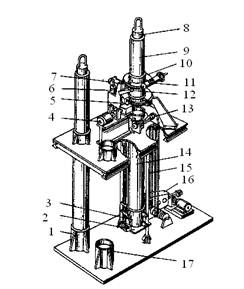

Производится с помощью вспомогательного крюка крана. Операция наращивания электродов осуществляется на специальном станке, который располагается рядом с печью (рисунок 6).

Рисунок 6 – Устройство для наращивания электродов.

Станок состоит из стакана 3, закрепленного на каретке 2, которая перемещается по направляющим стойкам 15, механизма зажима 13, основной свечи 14, траверсы 7, служащей для поддержки новой наращиваемой секции электрода 9 с гидроцилиндром 6 для перемещения. Новую секцию электрода наращивают с помощью механизма зажима 11 и механизма его вращения 4 с приводной шестерней 5. Зажим основной электродной свечи и перемещение траверсы с наращиваемым электродом обеспечиваются гидросистемой. Привод 16 вертикального перемещения каретки 2 основной электродной свечи 14 и механизма вращения 4 наращиваемого ствола 9 электромеханический. Зажим наращиваемого ствола осуществляется вручную. Работа устройства происходит следующим образом. Снятая с печи электродная свеча, в которую ввертывается металлический ниппель, устанавливается в запасной стакан 1 для охлаждения. После охлаждения свечи мостовым краном переносят в подвесной стакан 3, который находится в поднятом положении, и зажимают тремя кулачками при помощи гидроцилиндра 13. Сверху на основную свечу навинчивается ниппель 8. Новую наращиваемую секцию электрода зажимают в верхнем кольце 10, которое свободно установлено на роликах 12, закрепленных шарнирно в траверсе 7. Второй конец траверсы соединен с гидроцилиндром 6. При подъеме гидроцилиндра кольцо 11 с наращиваемой новой секцией электрода опускается до соприкосновения ниппеля с гнездом на старом укороченном стволе электрода. После этого включают механизм вращения 4 и навинчивают новую секцию электрода на основную свечу. После окончания наращивания новой секции электрода удлиненный ствол (свеча) переносится мостовым краном в запасной стакан 17, откуда по мере необходимости устанавливается на печь.

1.5.4 Скачивание и уборка шлака

Осуществляется через рабочее окно печи. Шлак самотеком удаляется из печи в чугунную шлаковую чашу, установленную под печью. Объем шлаковой чаши составляет 11 м3, и она рассчитана на прием шлака от одной-двух плавок. После наполнения шлаковой чаши шлаком забирается автошлаковозом и увозится в шлаковое отделение где кантуется. Порожняя шлаковая чаша устанавливается на постамент под печью.

1.5.5 Организация ремонтов печей

Связана с проведением большого объема работ по замене отдельных элементов кладки ДСП, ремонту и профилактике электрического и механического оборудования печи.

В торце пролета располагаются: участок ломки и кладки подины печи, места для хранения кожуха печи, свода, а также стеллажи для водоохлаждаемых панелей.

1.6 Пролет внепечной обработки

В пролете внепечной обработки стали имеются два агрегата «печь-ковш», оснащенные трансформатором мощностью 22 МВА, и три установки для ковшевого вакуумирования. Агрегаты «печь-ковш» располагается непосредственно напротив ДСП таким образом, что после выпуска плавки сталевоз с ковшом поступает под свод агрегата «печь-ковш».

В пролете также имеется механизированный участок для наращивания электродов.

1.7 Раздаточный пролет

В пролете выполняются следующие операции:

- подготовка сталеразливочного ковша: очистка от остатков шлака предыдущей плавки, установка шиберного затвора, подогревание ковша;

- подготовка шлаковых чаш для приема шлака после разливки;

- подача ковша на установку для вакуумирования стали и на подъемно-поворотный стенд МНЛЗ;

- кантовка шлака после разливки;

- охлаждение ковша перед текущим ремонтом и удаление шиберного затвора.

В этом пролете имеются емкости для аварийного приема металла, стенды для высокотемпературного нагрева ковша. В торце пролета располагаются стенды для установки на ковш шиберных затворов. Ремонтируются сталеразливочные и промежуточные ковши в отдельном помещении, куда их доставляют автотранспортом.

К основному оборудованию раздаточного пролета относятся сталеразливочные ковши. Корпуса ковшей выполняют цельносварными, оборудуют цапфовыми узлами и кантовательными устройствами. Сталеразливочные ковши представляют собой открытую футерованную ёмкость, предназначенную для приема плавки из печи и разливки на МНЛЗ. Основными элементами футеровки ковша являются: корпус, два шиберных затвора и футеровка. У ковша имеются цапфы и обслуживаются литейными кранами, оснащенными траверсами с двумя крюками.

Футеровка стен и днища ковша состоит из выравнивающего слоя, выполняемого из огнеупорной массы, из арматурного (теплоизоляционного) слоя, прилегающего к кожуху по выравнивающему слою, и из рабочей футеровки. Рабочая футеровка сталеразливочных ковшей выполняется наливной. Компонентный и гранулометрический состав наливных масс должен быть таким, чтобы при нагреве не происходила усадка материала.

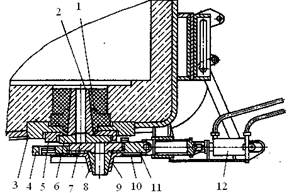

Сталь из ковша выпускают через стакан с отверстием, перекриваемом шибером, устанавливаемым снаружи ковша в днище. Принцип работы шиберного затвора заключается в том, что относительно неподвижного в днище ковша сталеразливочного стакана с отверстием перемещается элемент из огнеупорного материала с отверстием, установленный снаружи ковша. При совпадении осей отверстий в подвижном и неподвижном огнеупорных элементах происходит полное открытие отверстия и обеспечивается максимальная скорость струи из ковша. На рисунке 7 показан разрез шиберного затвора.

Рисунок 7 – Шиберный затвор

1 – гнездовой кирпич; 2 – стакан; 3 – установочная плита; 4 – направляющая каретка; 5 – верхняя рама; 6 – верхняя плита; 7 – нижняя плита; 8 – коллектор;

9 – корпус коллектора; 10 – экран; 11 – нижняя рама; 12 – гидроцилиндр.

Шиберные затворы собирают на специально оборудованном участке и подготавливают их следующим образом. В нижнюю подвижную 11 и верхнюю неподвижную 5 металлические рамки впрессовывают с помощью гидропресса на шамотно-глиняном растворе нижнюю 7 и верхнюю 6 плиты из высокоплотных огнеупоров. Верхняя и нижняя плиты взаимозаменяемы. На трущиеся поверхности плит наносят слой графито-масляной эмульсии. Затем рамки с плитами сушат на стенде газовыми горелками.

После окончания каждой разливки шлак кантуется в шлаковую чашу, затем его осматривают и в случае необходимости проводят текущий ремонт футеровки (заделку швов, замену небольшой части поврежденной футеровки) и заменяют стакан. Новый стакан и отремонтированную футеровку сушат на специальном стенде с газовой горелкой под футерованным зонтом. На этих же стендах разогревают футеровку перед подачей ковша на плавку.