Основы проектирования и оборудования цеховРефераты >> Строительство >> Основы проектирования и оборудования цехов

(15)

(15)

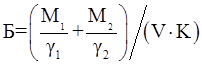

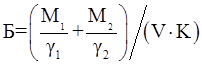

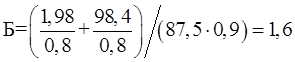

где M1 и М2 – масса лома, загруженного из контейнеров и из бункеров при корректировке, т. Принимаем М1 = 1,98 т; М2 = 98,4 т;

γ1, γ2 – соответствующие насыпные плотности, т/м3. Принимаем γ1 = γ2 = 0,8 т/м3;

V – объем бадьи, м3. Т.к. необходимая масса равна 70 т, то принимаем V = 87,5 м3;

К – коэффициент заполнения бадьи. Принимаем К = 0,9.

Продолжительность загрузки бадей на плавку (Т1) складывается из следующих операций: 1) загрузка контейнерами с вагона – Т1; 2) загрузка контейнерами с пола – Т2; 3) корректировка массы шихты на плавку ломом из бункеров – Т3; 4) загрузка чугуна и других компонентов – Т4; 5) загрузка коксика и извести в бункерном пролете – Т5. Принимаем T5 = 5 мин.

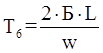

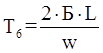

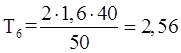

Продолжительность переезда скраповоза к проему в рабочей площадке и обратно:

.

.

Здесь L – расстояние от места загрузки бадьи до проема в рабочей площадке, м. Принимаем L = 40 м; w – скорость скраповоза, м/мин. Принимаем w = 50 м/мин.

Время на разгрузку содержимого бадьи в печь (Т7) складывается из времени подъема бадьи, доставки ее к печи, собственно разгрузки бадьи и отправки порожней бадьи на скраповоз. Продолжительность операций для расчета Т7 можно найти в п. 3.1.6. Общая задолженность скраповоза на плавку

.

.

![]() мин.

мин.

.

.

мин.

мин.

.

.

мин.

мин.

Из п.2.1.6:

- подача заправочной машины к печи t1 = 2 мин;

- подъем 2-х груженых бадей со скраповоза

и их подачи к печи t4 = 9 мин;

- разгрузка бадей в печь t5 = 6 мин;

- возврат 2-х порожних бадей к проему

и установка их на скраповоз t6 = 9 мин;

![]() мин.

мин.

![]() мин.

мин.

шт. Принимаем С = 4 шт.

шт. Принимаем С = 4 шт.

Число бадей равно NБ = C+1; NБ = 4+1 = 5 шт.

3.2 Расчет оборудования раздаточного пролета

3.2.1 Расчет количества агрегатов для внепечной обработки

При определении количества агрегатов внепечной обработки исходят из приоритетности работы дуговой печи. Расчет количества агрегатом для конкретного способа обработки проводится по формуле

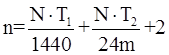

, (16)

, (16)

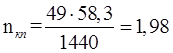

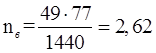

где z – максимальное количество плавок в цехе за сутки, обрабатываемых на рассчитываемом агрегате, шт. Принимаем [п. 2.1.6] z = 49 шт;

Т – задолженность агрегата на одну плавку, мин.

Задолженность ковша-печи на плавку складывается из продолжительности следующих операций (ориентировочно), мин: ожидание сталеразливочного ковша с плавкой, включая перестановку ковша и подачу сталевоза под агрегат – 10; продувка аргоном для усреднения ванны – 3; отбор пробы металла, замер температуры, ожидание анализа – 10; присадка ферросплавов, вдувание порошков, подогрев расплава – 20; ожидание передачи ковша на вакуумную установку или на МНЛЗ – 10. Продолжительность неучтенных работ принимаем равным 10 % от учтенных.

Ориентировочные величины продолжительности операций при последующей обработке стали в вакууматоре принимаем следующими (мин): ожидание сталеразливочного ковша с плавкой, включая подачу ковша сталевозом под установку – 10; обработка металла вакуумом с корректировкой химического состава – до 50; подъем камеры, выдача ковша из-под установки ожидание передачи на МНЛЗ – 10; неучтенные работы составляют 10 % от учтенных.

![]() мин.

мин.

![]() мин.

мин.

Количество ковш-печей

шт. Принимаем nкп = 2 шт.

шт. Принимаем nкп = 2 шт.

Количество вакууматоров

шт. Принимаем nв = 3 шт.

шт. Принимаем nв = 3 шт.

3.2.2 Расчет количества сталеразливочных ковшей

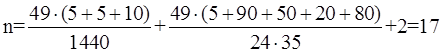

Количество сталеразливочных ковшей (с учетом одного резервного и одного в капитальном ремонте) рассчитывается по формуле

, (17)

, (17)

где N – число плавок в цехе за сутки;

T1 – задолженность ковша на одну плавку, мин.;

m – средняя стойкость рабочей футеровки, шт.;

Т2 – продолжительность холодного ремонта, включая ломку футеровки, ее кладку и сушку, ч.

Задолженность ковша на плавку (T1) при выпуске стали в ковш, установленный на сталевозе, складывается из следующих операций, мин.:

o ожидание выпуска металла, включая захват ковша на стенде для сушки 5-10;

o выпуск металла 5-10;

o измерение температуры, выдержка и подача ковша к составу для разливки 5-20;

Задолженность ковша на холодный ремонт (Т2) складывается из следующих операций, мин.:

o слив шлака из ковша 5-10;

o охлаждение ковша 90-120;

o текущий ремонт ковша, включая удаление скрапины, удаление шиберного затвора, очистку и мелкий ремонт футеровки 40 — 60;

o установка шиберного затвора, включая перестановку ковша на стенд для монтажа шиберного затвора 15-25;

o сушка в разогрев ковша, включая установку ковша на стенд для сушки 60-90.

По практическим данным принимаем m = 35-40 плавок.

шт.

шт.

3.2.3 Расчет количества кранов

Пролет обслуживается несколькими мостовыми литейными кранами с двумя или тремя лебедками различной грузоподъемности.

Расчёт количества литейных кранов можно проводить таким же методом, как для шихтового пролёта, но можно сделать это и упрощённо так, как это делается Гипримезом: подсчитывается количество основных крановых операций с ковшом при его межплавочной подготовке, при выходе ковша на холодный ремонт и замене шлаковых чаш, причем продолжительность каждой операции принята одинаковой, равной 4 мин. Так, при межплавочной подготовке ковша схема перестановок имеет вид: подъём со сталевоза – установка на стенд МНЛЗ – съем со стенда МНЛЗ – кантовка шлака – стенд для охлаждения – стенд для выдавливания стаканов – стенд подготовки к плавке – стенд для сушки – сталевоз (9 операций).

При определении количества операций необходимо учитывать размещение агрегатов для внепечной обработки.

При выходе ковша на холодный ремонт: съем со стенда – стенд для охлаждения – установка на стенд для ломки футеровки – ремонтная яма – стенд для сушки – стенд для подготовки к плавке. Зная количество ковшей, отправляемых в ремонт в течение суток, определяют задолженность на этот цикл работ. При замене шлаковых чаш количество операций рассчитывается аналогично. Продолжительность неучтенных (вспомогательных) – работ принимается равной 10 % от основных. Коэффициент, учитывающий неравномерность работы печей, принимается равным 1,15- 1,3.