Выбор и расчет оборудования для депарафинизации нефтяных скважин в условиях НГДУ ЛН

Периодическое дозирование может осуществляться при использовании перечисленного выше оборудования или с помощью специального устройства для ввода реагента под давлением, первый случай имеет те же недостатки что и непрерывное дозирование. Во втором случае затрубное пространство перекрывают задвижкой 3, открывают вентиль 6 для сброса газа из емкости 4, снимают заглушку 5, закрывают вентиль 6, заливают реагент в емкость 4, закрепляют заглушку и открывают задвижку 3; регент поступает в затрубное пространство.

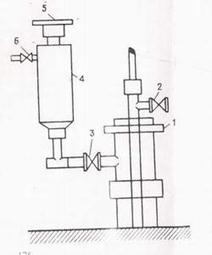

Рис. 6 Принципиальная схема устройства ввода реагента в затрубное пространство по давлением: 1 – устьевая арматура, 2 – выкидная задвижка,

– задвижка затрубного пространства, 4 – резервуар для реагента, 5 – заглушка, 6 – вентиль.

При этом способе подачи реагента обслуживание упрощается, но снижается эффективность действия реагента.

4.2 Конструктивный расчет элементов устройства для ввода реагента в затрубное пространство под давлением

4.2.1 Расчет корпуса резервуара для реагента

Определим габаритные размеры корпуса резервуара:

При внутреннем диаметре корпуса резервуара D = 300 мм = 0,3 м,

и расходе реагента Q = 50 л = 0,05 м3,

высота резервуара будет равна Н = Q/(p D2/4) = 0,05/(3,14×0,32/4) = 0,71 м, принимаем Н = 0,75 м.

Корпус резервуара работает в условиях статических нагрузок под внутренним избыточным давлением. Расчет на прочность и устойчивость проводится по ГОСТ14249-89.

Толщину стенок определяем по формулам:

SR = P×D/{2×[s]×j-P}; S ³ SR+C (12, стр. 8) (4.1)

Допускаемое внутреннее избыточное давление:

[R] = 2×[s]×j×(S-C)/[D+(S-C)]; (12, стр. 8) (4.2)

где Р – давление в корпусе резервуара, Р = 6,3 МПа; SR - расчетное значение толщины стенки, мм; D – внутренний диаметр резервуара, D =300 мм; [s] - допускаемое напряжение (зависит от марки стали и рабочей температуры),

[s] = 230 МПа. Марку стали выбираем в зависимости от свойств перерабатываемой среды и коррозионной стойкости материала корпуса, используем сталь марки 35 ХМ, допускаемые напряжения для выбранной стали при рабочей температуре t = 20 °C [s] = 230 МПа (таблица 3.1, стр. 48. ГОСТ 14249-89).

Для стыковых и тавровых двусторонних швов, выполняемых автоматической сваркой, коэффициент прочности сварочного шва j=1.

Прибавка на коррозию С определяется по формуле:

С = V×T, (12, стр. 8) (4.3)

где V – скорость коррозии (обычно принимают 0,1…0,2 мм /год), принимаем

V = 0,2 мм/год; Т – срок службы корпуса, принимаем Т = 12 лет.

С = 0,2×12 = 2,4 мм

SR = 6,3×300/{2×230×1-6,3}= 4,2 мм ;

S ³ 4,2 +2,4 = 6,6 мм, принимаем S = 8 мм.

Полученное значение толщины стенки проверим на прочность по величине допускаемого внутреннего избыточного давления:

[R] = 2×230×1×(8-2,4)/[300+(8-2,4)] = 8,43 МПа.

6,3 МПа £ 8,43 МПА, Р£ [R], давление в корпусе резервуара при принятой толщине стенок не превышает допускаемое внутреннее избыточное давление, т. е. прочность стенок корпуса резервуара обеспечена

4.2.2 Расчет толщины стенки крышки резервуара

Толщину стенки элептической крышки нагруженной внутренним давлением определяем по формуле:

SR = P×D/{2×[s]×j-0,5×P}; S ³ SR+C (12, стр.10) (4.4)

SR = 6,3×300/{2×230×1-0,5×6,3} = 4,14 мм

S ³ 4,14+2,4 = 6,54 мм, принимаем S = 8 мм.

Полученное значение толщины стенки проверим на прочность по величине допускаемого внутреннего избыточного давления по формуле:

[R] = 2×[s]×(S-C)/[D+(S-C)]; (12, стр. 10) (4.5)

[R] = 2×230×(8-2,4)/[300+(8-2,4)] =8,43 МПа ;

6,3 МПа £ 8,43 МПА, Р£ [R], давление на крышку резервуара при принятой толщине стенок крышки не превышает допускаемое внутреннее избыточное давление, т. е. прочность стенок крышки резервуара обеспечена.

4.2.3 Расчет толщины стенки конического днища

Толщину стенки конического днища с углом при вершине a£140°, нагруженного внутренним давлением рассчитываем по формулам:

Определяем толщину стенки цилиндрической части днища:

SR1 = P×D×g/{4×[s]×j}; (12, стр.10) (4.6)

Где g- коэффициент формы днища, при a1£60° и отношении Ra/D =0,1 (внутреннего радиуса отбортовки к диаметру днища) g =3,2 , таблица 4.4 стр.49 ГОСТ14249-89.

SR 1= 6,3×300×3,2/{4×230×1}= 6,6 мм;

Определяем толщину стенки конической части днища:

SR2 = P× DР /(2×[s]×j-Р)×1/cosa1 ; (12, стр.10) (4,7)

Где DР = D-2[Ra(1-cosa1)+(ÖD×SR 1 / cosa1)×sina1] (12, стр.10) (4.8)

DР = 300-2[30(1-0,5)+(Ö300×6,6 / 0,5)×0,8666] = 215,5 мм

SR2 = 6,3×215,5/(2×230×1-6,3)×1/0,5 = 6 мм ;

Из двух значений полученных по формулам (4,6), (4,7), выбираем наибольшее SR = 6,6 мм.

Определяем исполнительную толщину стенки

S = Smax+C = 6,6 +2,4 = 9 мм.

4.2.4 Расчет фланцевых соединений

Фланцевые соединения устанавливаем в местах крепления трубной арматуры с резервуаром для реагента. Соединение состоит из двух фланцев, болтов, гаек, шайб и прокладки, которую размещают между уплотнительными поверхностями. Фланцевые соединения стандартизованы для труб и трубной арматуры. Размеры фланцевого соединения подбираем в зависимости от диаметра трубы. При dn= 80 мм, принимаем болты М20, тогда наружный диаметр фланца будет соответственно равен Dn= dn+4,8×(dб+2) = 80+4,8(20+2) = 186 мм.

Для уплотнения во фланцах, учитывая агрессивность среды реагента и рабочую температуру, применяем прокладку из паронита, толщиной 2 мм, (материал прокладки: паронит по ГОСТ 481-71). Размеры прокладки выбираются в соответствии с размерами фланца. Фланцы и прокладки подобранные по стандартам в расчете не нуждаются.

При конструировании фланцевого соединения выполняется проверочный расчет болтов в соответствии с ОСТ26-373-82.

1. Определим нагрузку, действующую на фланцевое соединение от внутреннего давления Рп = 6,3 МПа:

QD = 0,785× Dcp 2 ×Pп = 0,785×133×6,3 = 657,8 Н, (12, стр.13) (4.9)

Dcp = 0,5(Dn+ dn) = 0,5(186+80) = 133 мм средний диаметр прокладки.

2. Рассчитываем реакцию прокладки:

Rn = 2×p× Dcp×bo×m×Pn (12, стр. 13) (4.10)

где bo – эффективная ширина прокладки, bo= 0,6×Öbп = 0,6×Ö53 = 4,4 мм при ширине прокладки bп= 0,5(Dn- dn) = 0,5(186-80) = 53 мм > 15 мм, m = 2,5 для прокладки из паронита

Rn = 2×3,14× 133×4,4×2,5×6,3 =57882 Н

Определяем болтовую нагрузку при сборке Рб1. Это значение выбираем наибольшим из трех:

Рб1 = p× Dcp×bo×q (12, стр. 13) (4.11)