Адипиновая кислота

Таблица 2

|

суміші, % |

% | |||

|

1 |

За відсутності добавки |

0 |

4 |

88,4 |

|

2 |

Cu-V каталізатор |

0,2 |

5 |

92,5 |

|

3 |

Щавлева кислота |

0,015 |

6 |

89,6 |

|

4 |

Те ж саме |

0,025 |

5 |

90,5 |

|

5 |

-«- |

0,1 |

0 |

94,0 |

|

6 |

-«- |

0,11 |

7 |

93,7 |

|

7 |

Гліцерин |

0,015 |

4 |

89,4 |

|

8 |

Те ж саме |

0,025 |

0 |

90,0 |

|

9 |

-«- |

0,16 |

8 |

95,8 |

|

10 |

-«- |

0,17 |

6 |

95,6 |

|

11 |

Етиленгліколь |

0,015 |

4 |

89,4 |

|

12 |

-«- |

0,025 |

9 |

89,9 |

|

13 |

-«- |

0,078 |

0 |

92,0 |

|

14 |

-«- |

0,09 |

6 |

89,6 |

Сырую смесь продуктов воздушного окисления циклогексана используют для производства адипиновой кислоты многие зарубежные фирмы (США, Японии и др.). В качестве окислителя применяют 50-60% азотную кислоту. Поступающая на окисление сырая смесь после отгонки непревращенного циклогексана содержит 28,4% циклогексанона, 29,6 - циклогексанола, 3,2% -сложных эфиров и около 10% воды. Окисление азотной кислотой ведут в присутствии катализатора, состоящего из меди и ванадия. Температуру процесса поддерживают в пределах 55-585˚С. При этих условиях выход адипиновой кислоты достигает 90-93% от теоретического. В промышленных условиях рекомендуется применять аппараты с выносными холодильниками, так как это дает возможность путем изменения количества циркулирующей реакционной смеси более тонко регулировать концентрацию азотной кислоты в месте её смешения с органическим сырьем. В крупных промышленных установках процесс ведут в двух трубчатых реакторах, установленных последовательно. Температуру в первом реакторе поддерживают ~70°С, во втором ~ 100˚С. Практически отношение количества циркулирующей смеси к количеству подаваемого на окисление органического сырья достигает 50:1. Реакционную смесь после окончания окисления продувают горячим воздухом, для удаления окислов азота и передают в дистилляционную установку для концентрирования. Концентрирование с целью уменьшения коррозии проводят в вакууме. В процессе концентрирования удаляются некоторые побочные продукты реакции (валерьяновая и масляная кислоты и др.). Стадия извлечения, адипиновой кислоты из упаренного реакционного раствора состоит в кристаллизации (однократной, или двукратной), которую проводят при 40-50°С. После центрифугирования маточный раствор повторно упаривают и снова подвергают кристаллизации. После второй кристаллизации основное количество маточного раствора возвращают в реактор окисления. Во избежание накопления низших дикарбоновых кислот часть маточного раствора выводят из цикла (17).

Выбор периодической или непрерывной схемы зависит в основном от требуемой производительности установки. В свою очередь, производительность определяется такими факторами, как способ отвода тепла реакции, время контакта реагентов, необходимое для завершения процесса окисления, а также время, необходимое для выделения из реакционной смеси нитрозных газов.

При выборе типа реактора окисления следует учитывать также следующие обстоятельства:

- для поддержания постоянных оптимальных условий реакции (температура, концентрация и др.) необходимо интенсивное перемешивание реакционной смеси;

- для обеспечения хорошей регенерации азотной кислоты из реакционных газов и из жидких продуктов реакции необходимо возможно более полное выделение нитрозных газов;

- для увеличения выхода адипиновой кислоты и улучшения абсорбции окислов азота из реакционных газов целесообразно применение повышенного давления в реакторах окисления.

Для установок производительностью не более 0,5 т/ч рекомендуется периодическая схема производства адипиновой кислоты. В такой схеме в качестве реактора может быть использован аппарат, снабженный эффективным переценивающим устройством, а также рубашкой и змеевиками для охлаждения.

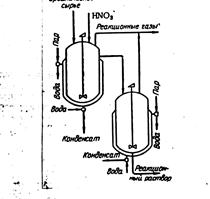

Для установок большей производительности целесообразнее непрерывная схема процесса. В этом случае легче поддерживать оптимальные температуру и концентрации реагентов путем проведения процесса в двух последовательно установленных автоклавах (См. схему Рис.2)

Рис.2 Органическое

При окислении чистыхциклогексанола или циклогексанона, а также их смесей по непрерывной схеме выход адипиновой кислоты может составить более 90% от теоретического при длительности контакта реагентов 10 мин. в каждом реакторе.

Если производительность установки превышает 1 т/ч адипиновой кислоты, рекомендуется применять трубчатые реакторы, у которых поверхность теплообмена велика сравнительно с реакционным объемом, что имеет первостепенное значение при осуществлении реакций с большим выделением тепла. Первый и второй реакторы соединены последовательно (См. схему Рис.3).