Методы защиты от коррозии металлов и сплавов

Для защиты металлических сооружений от подземной коррозии широко применяют битумно-пековые композиции. Их высокая химическая стойкость связана с присутствием в составе высокомолекулярных соединений, с трудом вступающих во взаимодействие с большинством агрессивных сред.

Футеровка стальной аппаратуры листами пластмасс достаточно хорошо защищает от коррозии в кислотах, щелочах и других агрессивных жидкостях. Наиболее стойким пластиком, не разрушающимся даже в растворах царской водки, плавиковой кислоты, органических растворителях, является фторопласт (тефлон). Однако его прочность относительно невелика. В качестве футеровочного материала используют также фаолит, винипласт, полиизобутилен, полиэтилен и др.

1.2.3 Гуммирование

Защита от коррозии химических аппаратов, трубопроводов, емкостей для перевозки и хранения химических продуктов резиной или эбонитом называется гуммированием. Аппараты, подвергающиеся сотрясениям, ударам, резким колебаниям температур, гуммируются мягкими резинами, содержащими от 2 до 4% серы, а аппараты, работающие при постоянной температуре и не подвергающиеся механическим воздействиям, - твердыми резинами (эбонитом). Применяют и комбинированные футеровки из резины и эбонита.

Нанесение покрытий производится путем облицовки поверхности изделий сырой резиновой смесью, которую прикатывают валиками, а затем вулканизируют. Для гуммирования чаще всего применяются резины и эбониты, получаемые на основе натурального, бутадиен – стирольного, бутадиен – нитрильного, бутил – каучука, хлоропреновых и фторсодержащих каучуков (см. часть 4, гл. V, п. 1.2). Такие покрытия устойчивы к хлороводородной, фтороводородной, уксусной, лимонной кислотам любой концентрации до температуры 65 ºС, к щелочам, нейтральным растворам солей, к 50% серной и 75% фосфорной кислотам, но они разрушаются сильными окислителями (азотной, концентрированной серной кислотами).

Покрытия смазками и пастами. Защитные смазки и пасты имеют ряд преимуществ перед другими покрытиями. Они легко наносятся на поверхность изделий, легко удаляются с нее и являются недорогими. Применяют эти покрытия для предохранения металлических изделий при хранении в закрытых помещениях и на открытых площадках, а некоторые смазки предохраняют изделия и во влажной атмосфере при наличии в ней CO2, SO2 и других газов.

Механизм защитного действия смазок состоит в создании на поверхности изделия тонкого защитного слоя, препятствующего проникновению агрессивной среды к поверхности металла.

Жидкие смазки получают на основе минеральных масел (авиационного, трансформаторного, машинного и других) с введением в их состав других добавок (парафин, мыла жирных кислот, нитрата натрия и др.) Например, смазка К-17 содержит девять компонентов, каждый из которых выполняет определенные функции

Защитные пасты получают из суспензий минерального воска (церезина), парафина, каучука, полиизобутилена в уайт-спирите. Их наносят на изделия тампоном, распылением. Для предохранения поверхности изделия от плесени в состав паст вводят фунгициды.

2. Обрабока коррозионной среды

В промышленных условиях эксплуатации в ряде случаев уменьшение потерь от коррозии может быть достигнуто при помощи изменения состава агрессивной среды. Используют два приема:

1) удаление из агрессивной среды веществ, вызывающих коррозию металлов;

2)введение в агрессивную среду специальных веществ, которые вызывают значительное снижение скорости коррозионного процесса. Такие вещества называются замедлителями или ингибиторами коррозии.

2.1 Снижение агрессивности коррозионной среды

Значительное изменение состава коррозионной среды может быть достигнуто одним из перечисленных способов:

а) удалением кислорода при помощи деаэрации раствора, насыщения его азотом или добавления в него поглотителей кислорода;

б) удалением кислот путем нейтрализации раствора гашеной известью или едким натром;

в) удалением солей из воды, идущей на питание паровых котлов, путем обработки ее ионообменными смолами;

г) вакуумированием.

В случае металлов, пассивирующихся в данной среде, присутствие в ней кислорода или других окислителей способствует процессу пассивации и ведет к торможению коррозии. Во всех остальных случаях окислители стимулируют коррозию металлов. Железо в аэрированных водных растворах корродирует с кислородной деполяризацией:

4Fe + 6Н2О + ЗО2 = 4Fe(OH)3.

Для снижения концентрации растворенного кислорода добавляют гидразин или сульфит натрия. Между гидразином и растворенным кислородом идет реакция

N2H4 + О2 = N2 + 2Н2О

Избыток гидразина разлагается на аммиак и азот

3N2H4 = N2 + 4NH3

Присутствие в воде аммиака ведет к увеличению щелочности и поэтому имеет положительный эффект.

Применение сульфита натрия менее эффективно, чем гидразина, т.к. увеличивает содержание солей в воде:

Na2SO3 + 1/2O2 = Na2SO4

.

Обработка водных растворов гашеной известью широко применяется в промышленности. Таким образом регулируют рН растворов, а также снижают содержание в них солей. При подщелачивании растворов образуются гидроксиды металлов, которые имеют более низкую растворимость, чем соответствующие соли. Часть гидроксидов выпадает в осадок, и содержание ионов металлов в растворе снижается.

Для глубокой очистки воды с целью предотвращения образования накипи в паровых котлах проводят ионообменную обработку. Как правило, применяют серию ионообменных аппаратов. Первоначально используют катионообменные смолы и воду очищают от катионов металла. На последующих стадиях проводят анионообменную очистку и освобождаются от анионов сильных и слабых кислот.

2.2 Ингибиторная защита

Ингибиторами коррозии (ИК) называют химические соединения, которые, присутствуя в коррозионной системе в достаточной концентрации, уменьшают скорость коррозии без значительного изменения концентрации любого коррозионного реагента. Ингибиторами коррозии могут быть и композиции химических соединений. Содержание ингибиторов в коррозионной среде должно быть небольшим.

Защиту ингибиторами применяют в системах с постоянным или мало обновляемым объемом коррозионной среды, например, в резервуарах, цистернах, паровых котлах, системах охлаждения, некоторых химических аппаратах, травильных ваннах для снятия окалины, а также при хранении и транспортировке металлических изделий.

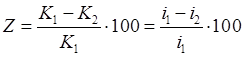

Эффективность ингибиторов оценивается степенью защиты Z, %, и коэффициентом торможения γ (ингибиторный эффект) и определяется по формулам

,

,

где К1 и К2 [г/(м2·ч)] — скорость растворения металла в среде без ингибитора и с ингибитором соответственно; i1 и i2 [А/см] — плотность тока коррозии металла в среде без ингибитора и с ингибитором соответственно. При полной защите коэффициент Z равен 100%. Коэффициент торможения показывает, во сколько раз уменьшается скорость коррозии в результате действия ингибитора