Окись этилена

Трегерные катализаторы готовят нанесением активного серебра на носитель (окись алюминия, карборунд, силикагель, пемза). Для приготовления трегерного катализатора чаще всего пропитывают носитель растворами некоторых соединений серебра (например, водным раствором нитрата серебра) с последующим восстановлением до металлического серебра.

В настоящее время в промышленности используются только серебряные катализаторы, но в последние годы появились сообщения об окислении этилена в окись этилена в присутствии солей или окисей других металлов. Из них особого внимания заслуживает процесс получения окиси этилена в паровой фазе на катализаторе, представляющем собой смесь ![]() и

и ![]() . Окисление этилена производилось кислородом при разрежении в интервале температур 400 – 600°С с 90 – 100 %-ным выходом окиси этилена.

. Окисление этилена производилось кислородом при разрежении в интервале температур 400 – 600°С с 90 – 100 %-ным выходом окиси этилена.

В жидкой фазе окисление этилена протекает в среде дибутилфталата в присутствии окиси ртути. При этом образуется окись этилена, хотя и в меньшем количестве, чем в присутствии катализаторов, содержащих серебро. Окисление этилена в этих условиях осуществляется за счет восстановления окислов металлов.

Большое влияние на выход окиси этилена оказывает соотношение вводимых в процесс воздуха и этилена. Максимальный выход получается при соотношении воздух : этилен от 7:1 до 8:1, что соответствует содержанию в газовой смеси 12 об. % этилена и 88 об. % воздуха. Однако такие смеси взрывоопасны и поэтому приходится проводить процесс в менее выгодных условиях – при концентрации этилена ниже нижнего предела взрываемости, который составляет 2,75 об. % этилена в смеси с воздухом.

При получении окиси этилена можно использовать в качестве окислителя технический кислород. В этом случае желательно применять концентрированный этилен (98 %-ный и выше). В присутствии парафиновых углеводородов выход окиси этилена понижается; при наличии в газе гомологов этилена в процессе окисление развиваются высокие температуры и затрудняется отвод выделяющегося тепла. Присутствие ацетилена в исходной газовой смеси недопустимо, так как с серебром он образует взрывчатый ацетеленид серебра. Если исходный этилен содержит ацетилен, то его удаляют путем промывки газа селективными растворителями (ацетоном, диметилформамидом) или гидрируют до этилена на никелевом катализаторе.

От соединений серы исходный газ очищают обычным методом – промывкой щелочью и водой.

При пропускании смеси этилена и воздуха над катализатором при 200 – 300ºС одновременно протекают две реакции:

Обычно до окиси этилена окисляется не больше 55 – 60% этилена, а 40 – 45% его полностью сгорает до CО2 и Н2О.

В промышленных установках прямого окисления используются контактные аппараты с неподвижным или с псевдоожиженным слоем катализатора.

Реактор с неподвижным слоем катализатора, работающий под давлением до 21 атм., представляет собой кожухо-трубный аппарат, трубки которого заполнены зерненным катализатором. Так как окислы железа каталитически ускоряют реакцию полного окисления этилена, трубки изготавливают из хромоникелевых аустенитных сталей или из обычных углеродистых сталей и серебрят изнутри. Благодаря малому сечению трубок реагирующие газы проходят по ним с большой скоростью. Таким образом, достигается повышенная теплоотдача от газа к стенкам трубок и сравнительно равномерное охлаждение контактной массы. Интенсивный отвод реакционного тепла в этом процессе весьма важен, так как при температуре свыше 300°С может происходить полное окисление этилена.

Окись этилена извлекают из контактных газов в скрубберах, орошаемых водой, затем отгоняют из водного раствора, осушают и конденсируют. Транспортируют окись этилена в жидком виде в стальных баллонах. Если целевым продуктом производства является этиленгликоль, контактные газы промывают горячим 1%-ным раствором серной кислоты, в результате чего окись этилена гидратируется до этиленгликоля ![]() .

.

Изучен и разработан процесс получения окиси этилена каталитическим окислением этилена в псевдоожиженном слое катализатора. Благодаря высокому коэффициенту теплоотдачи в псевдоожиженном слое катализатора (значительно большему, чем в аппаратах с неподвижным слоем катализатора) при окислении требуется меньшая поверхность теплообмена, а следовательно, и меньшие габариты реакционных аппаратов.

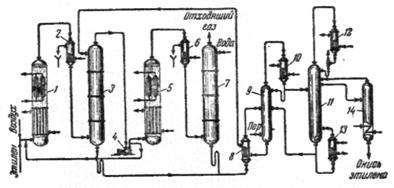

Рис. 2.2. Схема производства окиси этилена прямым окислением этилена в псевдоожиженном слое катализатора.

1) реактор первой ступени; 2, 6) холодильники; 3) абсорбер первой ступени; 4) компрессор; 5) реактор второй ступени; 7) абсорбер второй ступени; 8) теплообменник; 9) отпарная колонна; 10, 12) дефлегматоры; 11) ректификационная колонна; 13) кипятильник; 14) разделительная колонна.

В нижней части реакционного аппарата помещены трубы, охлаждаемые высокотемпературным теплоносителем, циркулирующим в межтрубном пространстве. Над трубами расположены охлаждающие элементы, а еще выше фильтры из пористой окиси алюминия. Равномерное распределение псевдоожиженного катализатора по трубам реактора достигается благодаря тому, что аппарат заполняют катализатором до уровня, значительно превышающего высоту труб (над трубной решеткой создается слой катализатора. Равномерность подачи этилена во все трубы автоматически регулируется специальными приборами.

Для данного процесса требуется прочный катализатор, не требующий регенерации или реактивации в течение длительного времени и не подвергающийся заметному истиранию.

Процесс проводят под давлением в две ступени. Смесь этилена и воздуха нагнетается в контактный реактор 1 первой ступени, где до 50% этилена превращается в окись этилена. Продукты реакции охлаждаются в холодильнике 2, после чего в абсорбере 3 первой ступени из них извлекается окись этилена.

Часть непрореагировавших газов возвращают в реактор 1, а остальной газ подают в реактор 5 второй ступени. Общая степень превращения этилена во второй ступени окисления составляет 70%.

Из контактных газов после второй ступени окисления окись этилена извлекают водой в абсорбере 7 второй ступени. Из абсорберов 3 и 7 водный раствор окиси этилена через теплообменник 8 направляют в отпарную колонну 9. Отгоняемая из этой колонны паро-газовая смесь поступает через дефлегматор 10 на разделение в ректификационную колонну 11. Окончательная очистка окиси этилена от CO2 производится в колонне 14. Получаемый по этому способу продукт представляет собой 99,5%-ную окись этилена.

При прямом окислении расход этилена несколько выше, чем при хлоргидринном методе. Однако этот недостаток вполне окупается другими достоинствами метода прямого окисления, который следует считать весьма перспективным.

2.3. Гомогенное газофазное окисление этилена в окись этилена