Получение хлора при электролизе хлорида алюминия

2. Получение хлора при электролизе хлорида алюминия

Получение алюминия путем электролиза хлорида алюминия в расплаве или в присутствии электролита представляет большой интерес и теоретически вполне возможно. Однако этот экономически выгодный процесс никогда не был реализован на практике. Это связано с наличием многих нерешенных практических проблем, например высокой коррозионной активностью электролита, содержащего галогениды щелочных и (или) щелочноземельных металлов, необходимостью использования хлорида алюминия определенной степени чистоты поддержания точной его концентрации в электролизере и других.

Для осуществлений этого процесса имеются препятствия как технического так и экономического характера. Одной из многих проблем является переработка и удаление газов, выходящих из электролизера.

Эта проблема становится особенно острой в тех случаях, когда в качестве электролита используют галогениды щелочноземельных или щелочных металлов или их смеси, содержащие хлорид алюминия, поскольку при этом выделяющийся газ состоит главным образом из хлорида. Хлор обладает высокой реакционной способностью, является коррозионным агентом и ядовитым веществом. Кроме него в газе содержатся небольшие количества таких компонентов как азот, С03 и следы компонентов расплава, таких как натрийалюминий хлорид, хлорид алюминия и комбинации хлорида алюминия с галогенидами щелочных и (или) щелочноземельных металлов; последние находятся в виде конденсируемого газа.

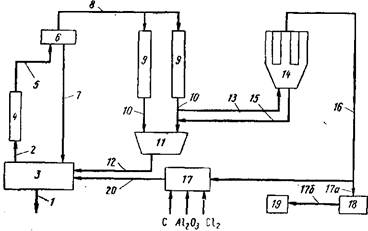

Рис. 1. Схема рециркуляции в обработки отходящих газов процесса электролитического получения алюминия из хлористого алюминия

Присутствие этих компонентов в отходящем газе приводит не только к нежелательным потерям компонентов расплава, но и обусловливает высокую коррозионную активность газа, что препятствует его повторному использованию без дополнительной обработки. Кроме того, здесь возникают проблемы, связанные с засорением труб, через которые проходят отходящие газы, например в результате конденсации в них галогенидов щелочных и (или) щелочноземельных металлов или других вышеупомянутых соединений.

Переработка отходящих газов связана и с другими проблемами, в частности с трудностями при конденсации таких газов для использования их в химических реакциях или хранения в жидком виде.

Алюминий получают в электролизере 3 путем электролиза хлорида алюминия, Растворенного в расплаве хлоридов щелочных или щелочноземельных металлов или их смеси; температура внутри электролизера обычно составляет около 700 °С. При работе электролизера алюминий удаляется в расплавленном виде как показано стрелкой 1, а отходящие газы, состоящие в основном из хлора с малыми количествами азота и хлоридов щелочных и (или) щелочноземельных металлов, а также хлорида алюминия, унесенных из расплава, удаляются из электролизера как показано стрел-

Типичный состав отходящих газов, %: С1 91,5 сл., N 1,8, хлоридов щелочных и (или) щелочноземельных металлов 4,8, хлорида алюминия 1,9 сл., кислорода; хлориды щелочных и щелочноземельных металлов находятся в газообразном состоянии и в виде очень мелких частиц, образующих дым.

После выделения и удаления из электролизера 3 отходящий газ приведенного состава, находящийся при температуре около 700 °С, охлаждают, обычно пропуская через теплообменник 4, до заданной температуры при которой будет происходить селективная конденсация всех хлоридов щелочных и щелочноземельных металлов, не сопровождающаяся конденсацией или десублимацией хлорида алюминия.

В теплообменнике температура отходящего газа снижается примерно до 150— 200 °С, в результате происходящей конденсации образуются маленькие капли жидкости или туман. Охлажденные отходящие газы по линии 5 подаются в зону коалесценции, которая на схеме представлена противозапотевающим устройством 6. В нем происходит коалесценция сконденсировавшихся капель хлоридов щелочных и щелочноземельных металлов, а также части хлорида алюминия; жидкая фаза отделяется от отходящего газа.

Коалесцированная жидкая фаза, обычно содержащая 0, 16 — 3,3 г/л растворенного хлорида алюминия при стандартных условиях (0,1 МПа, 25 °С), по линии 22 возвращается непосредственно в электролизер 3 для возмещения потерь компонентов расплава.

Обедненные отходящие газы, содержащие 0,06 г/л. газообразного хлорида алюминия, по линии 8 подаются в зону конденсации с конденсатором 9, который может представлять собой трубчатый теплообменник или псевдоожиженный слой хлорида алюминия, работающий при более низких температурах, которые часто ниже 100 °С. При этом происходит десублимация остаточного хлорида алюминия и его предвари-тельное отделение, после чего он по линии 10 направляется в сборник 11, где собирается в кристаллическом виде.

Полученный таким образом хлорид алюминия по линии 12 может быть снова подан на электролиз в тот же самый или в другой электролизер. Оставшиеся относительно чистые отходящие газы по линии 13 направляют в мешочные фильтры или в фильтровальные узлы, в которых происходит улавливание всех оставшихся твердых примесей, в особенности имеющих малые размеры.

Твердая фаза, отделенная в мешочных фильтрах 14, состоит главным образом из хлорида алюминия. Если он имеет достаточную чистоту, то по линии 15 он может быть подан в сборник //, а оттуда в случае необходимости возвращен в электролизер 3.

Отходящие газы после фильтра 14 содержат относительно чистый газообразный хлор и некоторые количества азота; по линии 16 их направляют к месту утилизации. Такой газообразный хлор, возможно содержащий другие хлористые соединения, может быть направлен в зону получения хлорида алюминия 17, где он реагирует с алюминийсодержащим материалом в присутствии восстановителя, например угля. По меньшей мере часть хлора и углерода в этой реакции может быть в связанном состоянии например в виде четыреххлористого углерода или карбонилхлорида. В другом варианте газообразный хлор по линии 17а можно направить в конденсатор 18 и полученный жидкий хлор по линии 17 транспортировать к месту хранения 19. Наличие линии 20, позволяет использовать хлорид алюминия, полученный в зоне 17, в том же самом или в другом электролизере 3.

3. Исследование и разработка безотходной технологии утилизации алюминийфторуглеродсеросодержащих отходов алюминиевого производства

При производстве алюминия электролизом растворенного глинозёма в расплаве фтористых солей при температуре =960°С происходит хроническое образование высокотоксичных алюминийфторуглеродсеросодержащих отходов — отработанной угольной футеровки электролизёров и тонкодисперсного шлама с содержанием углерода 25-70%, фтора 6-16%, алюминия 4-10%, натрия 6-19%, серы 0,1-1,3%, цианидов до 1% и других компонентов [1. 2.].

Наибольшую опасность в твердых отходах представляют водорастворимые фториды, например, NaF и цианиды.

Известно несколько разработанных способов утилизации рассматриваемых отходов. Однако до промышленной реализации доведены лишь некоторые из них, по которым не полностью утилизируется отработанная футеровка из-за низкой эффективности или по экономическим соображениям [1-5]. Алюминийфторуглеродсеросодержащие шламы в настоящее время не перерабатываются и в значительных количествах хранятся на полигонах, загрязняя окружающую среду. По самым скромным оценкам, в мире накопилось несколько десятков миллионов тонн таких отходов, которые можно отнести к техногеннымм видам металлургического сырья.