Промышленная технология производства катализатора дегидрирования изоамиленов в изопрен марки КИМ-1

5. ВЫБОР ОСНОВНОГО ПРОМЫШЛЕННОГО ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ

5.1 Общие сведения об аппарате

Аппарат объемом 3,2 м³, изготовленный заводом « Красный Октябрь», предназначен для проведения различных технологических процессов в жидких однофазных и многофазных средах динамической вязкостью не более 50 П и плотностью не более 1500 кГ-м³ при перемешивании в пределах параметров, указанных в технической характеристике.

Аппарат представляет собой вертикальный стальной сварной цилиндрический сосуд с перемешивающим устройством и съемной эллиптической крышкой. Он состоит из следующих основных сборочных единиц:

- корпуса:

- крышки:

- перемешивающего устройства:

- привода, состоящего из мотор редуктора и стоек для крепления его на крышке аппарата:

- вода вывода.

Корпуса аппаратов, в зависимости от наличия и типа теплообменных устройств, изготовляются двух исполнений и обозначаются по ГОСТу 20680-75:

- без теплообменного устройства:

- с гладкой приварной рубашкой:

Для перемешивания жидких сред при проведение различных физико-химических процессов в аппаратах применяются перемешивающие устройства (мешалки) следующих типов и исполнений:

- открытая турбинная без отражательных перегородок:

- рамная:

Корпус аппарата, стационарный вертикальный, устанавливается на фундамент или специальную несущую конструкцию при помощи опор.

Аппараты изготавливаются с опорами – лампами.

На опорах корпуса предусмотрены регулировочные (отжимные) венты с контргайками и опорными пластинами для выверки (положения) аппарата на фундаменте в процессе монтажа.

Аппарат имеет строповочные устройства, обеспечивающие возможность использования грузоподъемных механизмов и приспособлений при установке аппарата в рабочее положение, а также при сборке и разборке.

Аппараты изготовляются с сальниковыми уплотнениями типа IV Б по ГОСТу 26-01-1247-75 или торцовыми уплотнениями типа ТД-6 по ГОСТу 26-01-1243-75.

Сальниковое уплотнение применяется в аппаратах, предназначенных для нетоксичных, не легколетучих и невзрывоопасных сред, работающих при атмосферном давлении, до (0,6 МПа).

Торцовое уплотнение применяется в аппаратах, предназначенных для токсичных, пожароопасных и взрывоопасных сред, а также в аппаратах работающих под вакуумом с остаточным давлением менее 300 мм.рт.ст. независимо от свойств рабочей среды.

Шифр типа уплотнения в обозначении аппаратов:

С - сальниковое; Т- торцовое:

Аппарат снабжен технологическими штуцерами для контрольно-измерительных приборов и предохранительных устройств, а также люком для осмотра и загрузки продукта.

Уплотнительная поверхность фланцев аппарата и штуцеров – гладкая.

Вращение перемешивающего устройства осуществляется от мотор- редуктора, который установлен с помощью стоек на крышке аппарата.

Крышка аппарата - стальная эллиптическая.

Аппараты комплектуются мотор - редукторами типов МПО1 и МПО2 с электродвигателями закрытого обдуваемого исполнения АО2 или взрывозащищенного исполнения ВАО.

Аппараты с электродвигателями исполнения ВАО могут быть установлены во взрывоопасных помещениях класса не выше В1-а согласно ПУЭ, в которых могут образовываться взрывоопасные смеси категории не выше согласно ПИВРЭ, указанных ниже.

Рабочая температура среды в аппарате до 135 °С.

Вал мешалки через сальник (торцовое уплотнение) выделен из аппарата и посредством муфты соединен с приводом.

Опорой и направлением вала служат подшипники, смонтированные в стойке привода.

Загрузка продукта в аппарат производится через люк или технологические штуцера.

Продукт в аппарате нагревается или охлаждается при одновременном перемешивании.

Выгрузка продукта производится через верхний или нижний штуцер ввода-вывода продукта.

Контроль технологического процесса осуществляется при помощи контрольно-измерительных приборов.

5.2 Основные технические данные и характеристики аппарата

Номинальный объем, м³, аппарата-3,2 рубашки-0,285

Площадь поверхности теплообмена, м²-6,3

Среда: в аппарате - едкая взрывобезопасная не ядовитая.

в рубашке - вода, насыщенный водяной пар, рассол (при соответствующей температуре).

Допустимая температура стенки аппарата и рубашки, °С- от минус 20 до плюс 200

Давление рабочее (расчетное), МПа:

в аппарате –0,6

в рубашке-0,4

Давление охлаждающей жидкости в рубашке сальника, МПа – не более 0,1.

Частота вращения перемешивающего устройства, об/мин- 167

Мощность электродвигателя привода, кВт – 3.0

Внутренний диаметр, мм корпуса – 1600

рубашки - 1700

Габариты, мм – высота –4110, ширина – 2185

Масса аппарата, кг – 2755

Корпус аппарата изготавливаются из сталей марок:

Вст3сп5, ГОСТ 380-71;

Сталь 12Х18Н1ОТ, ГОСТ 5632-72;

Сталь 10Х17Н13М2Т, ГОСТ 5632-72.

Рубашка изготавливается из стали марки Вст3сп5, ГОСТ 380-71.

Материал уплотнительных прокладок – поранит по ГОСТу 481-71.

5.3 Расчет аппарата на прочность [29,30]

5.3.1 Исходные данные

1. Диаметр аппарата внутренний, м - D=1,6

2. Диаметр рубашки внутренний, м - D1=1,7

3. Расчетное внутреннее избыточное давление:

- в аппарате, МПа - Р=0,6

- в рубашке, МПа - Р=0,4

4. Расчетное наружное давление:

- корпуса, МПа - Рн=0,4

5. Материал основных элементов аппарата:

- корпуса и крышки – сталь12Х18Н10Т или 10ХПН13М2Т, или 10ХПН13М3Т по ГОСТ 5632-72;

- рубашки – ВСт3сп5 по ГОСТ 380-71;

6. Расчетная температура стенок, 2000С;

7. Допускаемое напряжение материала при расчетной температуре, 2000С:

- для сталей 12Х18 Н10Т, 10Х17Н13М2Т и 10Х17Н13М3Т - [d]= 140 МПа;

- для стали ВСт3сп5 - [d]= 126 МПа;

5.3.2 Расчет обечайки, корпуса, работающей под внутренним давлением

Толщину стенки обечайки, работающей под внутренним давлением определяем по формулам:

(5.1)

(5.1)

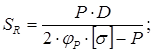

![]() (5.2)

(5.2)

Расчетные формулы (5.1) и (5.2) применены, когда

![]() , (5.3)

, (5.3)

где jр - коэффициент прочности продольного сварного шва цилиндрической обечайки,

jр = 0,9;

S – исполнительная толщина стенки обечайки;

С – сумма прибавок к расчетным толщинам стенок, определяется по формуле:

С= С1 + С2 + С3, (5.4)

где С1 – прибавка для компенсации коррозии, С1 = 0,

С2 – прибавка для компенсации минусового допуска листа, С2 = 0,0008 м;

С3 – прибавка технологическая, С3 = 0.

С = С2 = 0,0008м

![]() ;

; ![]()

![]()

![]() м,

м,

![]() м.

м.

5.3.3 Расчет обечайки корпуса, работающей под наружным давлением