Разработка энергосберегающей технологии ректификации циклических углеводородов

Так в работе [42] предложен алгоритм последовательного синтеза схем разделения n-компонентных азеотроных смесей, включающих все типы аппаратов. Для отдельного состава питания определяются области составов продуктов; для каждой бинарной пары смеси назначаются спецификации, названные "псевдобинарным разделением", получаемые при разделении на продуктовый и промежуточный (рецикловый) потоки. Алгоритм начинается с последовательного синтеза всех возможных технологических цепочек для заданного состава питания. Некоторые разделения затем объединяются, образуя рецикл. Поскольку рецикловый поток изменяет состав питания и потоки внутри аппаратов, то процедура повторяется до тех пор пока процесс моделирования не достигнет сходимости.

В последнее время большое развитие получили методы синтеза технологических схем разделения, основанные на понятии "суперструктуры" и процесс-графах (P-graph) [43-48]. Последние ориентированы и на разделение азеотроных смесей.

Суперструктуры, разработанные разными авторами, отличаются в основном способом генерации и типом вершин. В общем, суперструктура представляет собой граф, в котором вершины соединены между собой ребрами.

В работе [43] суперструктура используется для синтеза схем, включающих разнородные операторы разделения с любым числом компонентов, питаний и продуктов. Суперстуктура включает аппараты трех типов: делители, сепараторы и смесители. Под сепаратором подразумевается аппарат, в котором реализуется тот или иной метод разделения. Задача состоит в определении оптимальной последовательности разделения n-компонентных потоков питания на 2 или более продуктовых потока. Генерация суперструктуры включает следующие этапы:

1) Для каждого потока питания создается один делитель и каждый делитель связывается с соответствующим питанием;

2) Для каждого продуктового потока создается один смеситель и каждый смеситель соединяется с соответствующим продуктовым потоком;

3) Для каждого возможного разделения создается сепаратор и байпас для каждого смесителя, созданного на этапе 2. Оба соединяются с делителем, созданным на этапе 1;

4) Генерируются делители для каждого из выходных потоков сепараторов, установленных на этапе 3.

После этого этапы 3 и 4 повторяются до тех пор, пока не будет построена полная суперструктура.

Очевидно, что один и тот же поток можно разделить разными методами. Поэтому для каждого потока рассматривается некоторая группа возможных сепараторов, из которой выбирается один, обеспечивающий минимальные энергозатраты. После этого он соединяется с делителем.

Данный алгоритм синтеза схем реализован в виде компьютерной программы и использован для разработки оптимальной схемы разделения семикомпонентной смеси, сочетающей методы ректификации и экстракции.

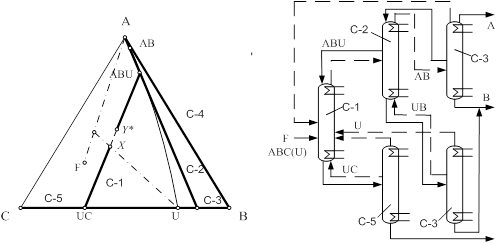

Авторами [44] предложена суперструктура, состоящая из колонн, каждая из которых осуществляет "предпочтительное разделение". Такая последовательность является идеальной с термодинамической точки зрения (линия материального баланса коллинеарна ноде жидкость–пар). Пример разделения тройной смеси представлен на рис.4.

Для заданного состава питания определяется последовательность разделения (суперструктура), которую затем оптимизируют с помощью методов нелинейного программирования с целью достижения минимальных затрат.д.ля учета ограничений, накладываемых структурой фазовой диаграммы, пользователю необходимо задать потоки рециклов перед оптимизацией.

К сожалению, данный метод трудно применим к смесям с числом компонентов больше 4-х и не дает гарантий поиска оптимального решения.

Рис.4. Синтез последовательности разделения трехкомпонентной смеси.

Не так давно была опубликована серия работ [45-48] для систем непрерывной и периодической ректификации азеотропных смесей, где рассмотрены методы синтеза всех возможных схем разделения с помощью Р-графов. Вершины в таком графе представляют собой смеси и рабочие аппараты. Генерация всех возможных структур Р - графов осуществляется комбинаторными методами на основе пяти аксиом:

1) Каждый рабочий аппарат системы производит, по крайней мере, один продукт;

2) Вершина, соответствующая исходной смеси не имеет входа;

3) Во внимание принимаются наиболее традиционные рабочие аппараты;

4) Каждая вершина, соответствующая аппарату разделения, соединена с конечным продуктом, по крайней мере, одним способом;

5) Каждая вершина, соответствующая фракции, должна быть соединена хотя бы одним способом с аппаратом разделения.

Согласно данному алгоритму все составы концентрационного симплекса разбиваются на группы, объединенные термодинамическими связями и ограничениями (границами областей дистилляции и границей области расслаивания жидких фаз). Далее на основе выделенных групп определяются необходимые аппараты. Такой подход автоматически отбрасывает те аппараты, работа которых может привести к нежелательным продуктовым составам.

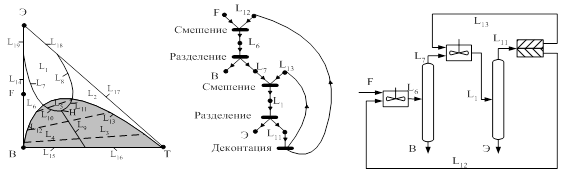

Эффективность предложенного подхода иллюстрируется на примере разделения реальной смеси этанол–вода с использованием толуола в качестве разделяющего агента (рис.5).

Авторами [49,50] предложен алгоритм для синтеза последовательностей разделения многокомпонентных азеотропных смесей. Вся процедура синтеза включает в себя несколько основных этапов:

Определение условий задачи. На данном этапе задают компоненты и состав разделяемой смеси, устанавливают наличие азеотропов, областей дистилляции, определяют целевые продукты.

Рис.5. Разделение смеси этанол (Э) – вода (В) – толуол (Т). а – фазовая диаграмма; б – П-граф; в – технологическая схема

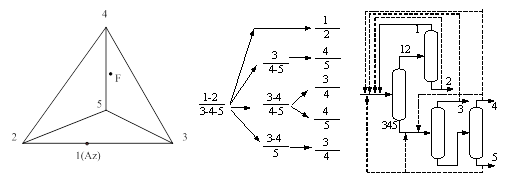

Синтез последовательностей разделения. Генерируются графы, эксплицирующие все возможные последовательности разделения, без учета рециклов. На Рис.6 показан граф, соответствующий одному из возможных разделений четырехкомпонентной азеотропной смеси.

Рис.6. Концентрационный симплекс (а), граф-дерево (б) и суперструктура (в) при синтезе схем разделения четырехкомпонентной смеси. Компоненты указаны в порядке увеличения относительной летучести.

Образование рецикловых потоков. Создается суперструктура из колонн Рис.6в, каждый продуктовый поток которой потенциально является рецикловым, а каждое питание – точкой возврата обратного потока. При этом следует соблюдать ряд правил: азеотропы могут быть возвращены полностью или частично; нельзя направлять рецикл в колонну, из которой он получен; нельзя направлять рецикл в колонну, если в его состав входят компоненты, не присутствующие в какой-либо продуктовой фракции этой колонны; нельзя смешивать потоки, принадлежащие по составу разным областям дистилляции, за исключением разделения типа С ([51], линия материального баланса принадлежит разным областям).

Определение работоспособных вариантов. Эта процедура начинается с последних по ходу разделения колонн.