Совершенствование технологии получения прядильного раствора в производстве ПАН волокон

Содержание

Введение

1. Литературный обзор

1.1. Получение прядильного раствора ПАН

1.2. Технология получения прядильного раствора

1.3. Изменение свойств акрилонитрильных волокон при замене итаконовой кислоты в сополимере

1.4. Органические растворители, используемые для получения ПАН волокон

Заключение

Список использованной литературы

Введение

На рубеже второго и третьего тысячелетий волокна на основе полимеров и сополимеров акрилоннтрила заняли 4-6% в общем балансе текстильного сырья.

Полиакрилонитрильные (ПАН) волокна оказались технологически хорошо совместимыми с натуральными, особенно с шерстью. Низкие значения плотности полимерного субстрата - значительно ниже аналогичных характеристик шерсти - предопределили основное направление в использовании ПАН волокон как шерстеподобного текстильного сырья. Следует отметить, что мировое производство мытой шерсти, достигнув постепенно снижается. Это обусловлено быстрым увеличением выпуска химических волокон, главным образом тонких полиакрилонитрильных, успешно вытесняющих натуральные из ряда областей потребления. Так же дефицит мытой шерсти и явился, очевидно, важным фактором, предопределившим интенсивный рост производства ПАН волокон.

К началу XXI в. суммарные мощности установок производства ПАН волокон в мире составили 3,5 млн.т., а к 2005 г. намечается их увеличение до 5 млн.т. Следует отметить, что стабильные условия эксплуатации основного технологического оборудования могут быть реализованыпри его загрузке на 83-88%. Превышение прогнозируемых объемов роста мощностей относительно фактического производства ПАН волокон обусловлено предполагаемым увеличением многовариантности технологических процессов и требованиями маркетинговой стабильности.

Пожалуй, нет другого вида химических волокон, которые производились бы в столь разнообразных технологических вариантах, как ПАН волокна. В настоящее время выпускомПАН волокон в мире занято более 60 фирм. Варианты этого вида текстильного сырья различаются следующими характеристиками.

Полиакрилонитрильные волокна и нити в настоящее время представляют наиболее распространенный вид промышленно освоенных карбоцепных синтетических волокон. Это связано со специфически ценными свойствами ПАН волокна: низким коэффициентом теплопроводности, пушистостью, объемностью, которые делают ПАН волокна практически равноценными заменителями шерсти.

Отечественное полиакрилонитрильное волокно под названием «нитрон» впервые выпущено в 1963 г. на Саратовском АО «Нитрон». В настоящее время действуют производства по выпуску этого волокна в г.Саратове - ОАО «Саратоворгсинтез».

ПАН-волокна и нити широко используются для изготовления изделий народного потребления и в техническом секторе. Волокна на основе ПАН широко используются как в чистом виде, так и в смеси с другими волокнами, в основном, в производстве трикотажных изделий (64%), чаще всего верхнего трикотажа, а также при изготовлении мебельных (обивочных) тканей (~ 17%), камвольных, суконных и ковровых изделий (~ 15%), пряжи для ручного вязания (3%), чулочно-носочных изделий (1%) [2].

1. Литературный обзор

1.1. Получение прядильного раствора ПАН

При получении ПАН основным волокнообразующим полимером для является не гомополимер - полиакрилонитрил, а сополимер акрилонитрила с другими мономерами [2-4], что объясняется необходимостью:

- нарушения регулярной и жесткой цепочки ПАН, которая определяет низкие эластические свойства волокна из гомополимера, его недостаточную устойчивость к истиранию;

- введения реакционноспособных функциональных групп, облегчающих накрашивание волокна.

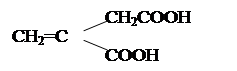

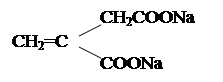

Для получения ПАНВиН используют различные сополимеры. В отечественной технологии производства волокна нитрон получил применение тройной сополимер, в состав которого наряду с акрилонитрилом (АН) СН2=СНСN (~90%) входят метилакрилат (МА) СН2=СНСООСН3 (~ 6%), как сополимер, нарушающий регулярность строения макромолекулы и улучшающий эластические свойства волокон, имеющий ту же скорость полимеризации, что и АН и итаконовая кислота (ИтК) (~ 1-3%),

позволяющая улучшить накрашиваемость волокна за счет присутствия реакционноспособных карбоксильных групп. Так как в обычных условиях итаконовая кислота представляет собой кристаллическое вещество (Тпл=163°С), то в производстве волокна нитрон для обеспечения гомогенной среды при синтезе ПАН используют ее натриевую соль итаконат натрия (ИтNa)

Технологический процесс получения прядильного раствора ПАН включает следующие основные стадии:

1. синтез полиакрилонитрила;

2. получение прядильного раствора и подготовка его к формованию;

- регенерация растворителя – цех регенерации растворителя [4].

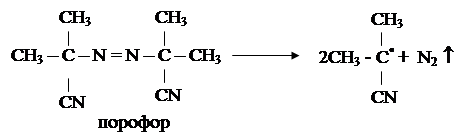

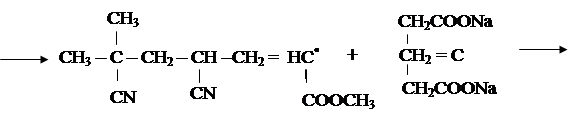

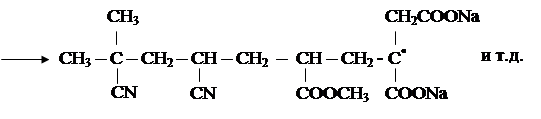

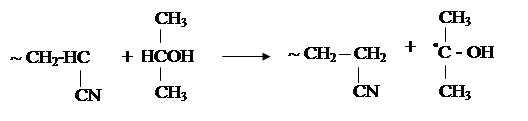

Синтез полиакрилонитрила протекает по механизму цепной радикальной полимеризации с использованием в качестве:

· инициатора – порофора;

· регулятора молекулярной массы – двуокиси тиомочевины и изопропилового спирта в соотношении 2: 1 [4].

1. Образование активного радикала:

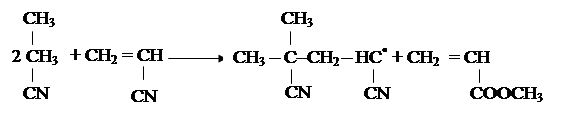

2. Рост макромолекулы:

|

![]()

|

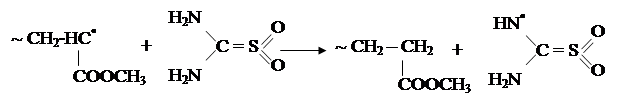

3. Обрыв макромолекулы может проходить через молекулу двуокиси тиомочевины (ДОТ):

4.

|

1.1.1. Методы полимеризации ПАН

Полимеризацию акрилонитрила можно проводить в блоке, в растворе и в суспензии или эмульсии [3].

Полимеризация в блоке. Чистый мономер устойчив к действию температуры до 200°. Полимер не способен к деполимеризации. Эти условия упрощают процесс.

Полимеризация акрилонитрила в блоке инициируется светом, азосоединениями, перекисями, ионизирующим излучением, а также любым другим источником получения радикалов. Через некоторое время после начала действия радикалов начинается выпадение полимера в осадок. В это время наблюдается увеличение суммарной скорости реакции. Дальнейшая реакция протекает в гетерогенных условиях. Реакция осложняется адсорбционными процессами и может протекать на частицах полимера как на матрицах. В гетерогенных условиях скорость реакции зависит от структуры выпавшего полимера, от удельной поверхности частиц и гидравлических условий их движения. Энергия активации суммарного процесса полимеризации при небольших степенях превращения акрилонитрила составляет около 30 ккал/моль. Высокая энергия активации, а также высокая теплота полимеризации (17,3 ккал/моль) исложность теплообмена приводят к взрывному характеру протекания полимеризации акрилонитрила в блоке. Последнее обстоятельство является одной из причин того, что блочная полимеризация не применяется в производстве.