Совершенствование технологии получения прядильного раствора в производстве ПАН волокон

Наряду с преимуществами метод получения прядильного раствора путем полимеризации соответствующего мономера или смеси мономеров в растворе имеет и серьезные недостатки. При этом методе резко уменьшается возможность выпуска волокон различного ассортимента. В первую очередь это относится к получению ПАН волокон, так как при получении прядильного раствора путем растворной полимеризации в заданных условиях и в присутствии заданного инициатора можно получить только гомополимер или сополимер только одного вида, и, следовательно, из него может быть получено волокно только одного вида. При получении прядильного раствора путем растворения готового полимера или сополимера всегда существует возможность варьировать состав выпускаемого волокна заменой одного полимера или сополимера другим или смесью двух или трех полимеров. Это значительно расширяет возможность модифицировать и тем самым разнообразий ассортимент вырабатываемых волокон. В настоящее время, подавляющее число ПАН волокон получают на основе сополимеров различного состава [5].

1.2. Технология получения прядильного раствора

Независимо от используемого растворителя при непрерывной технологии получения прядильного раствора в производстве волокна нитрон технологический процесс включает следующие основные стадии [5]:

- подготовку мономеров и растворителя;

- приготовление реакционной смеси;

- полимеризацию с получением прядильного раствора;

- демономеризацию прядильного раствора с удалением не вступивших в реакцию мономеров;

- регенерацию не вступивших в реакцию полимеризации мономеров и передачу их на стадию приготовления реакционной смеси;

- подготовку прядильного раствора к формованию (смешение различных партий, деаэрацию и фильтрацию).

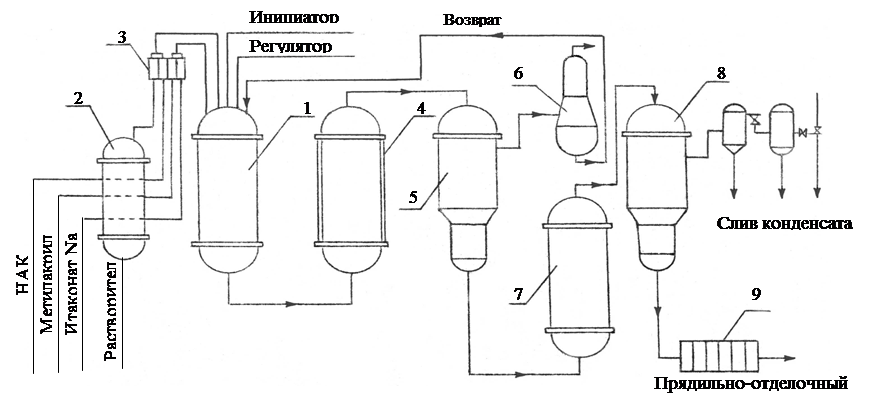

Принципиальная технологическая схема получения прядильного раствора в производстве волокна нитрон приведена на рис.1.

В соответствии с приведенной схемой исходные мономеры (АН, МА, ИтNa) проходят через теплообменник-выравниватель температур (поз.2), по межтрубному пространству которого протекает растворитель – 50 – 52%-ный водный раствор роданистого натрия или ДМФА. Подготовленные таким образом мономеры и растворитель объемными дозаторами (поз.3) подаются в аппарат приготовления реакционной смеси – смеситель (поз.1), куда одновременно поступают инициатор процесса полимеризации – порофор и регулятор молекулярной массы – двуокись тиомочевины (ДОТ). Как правило, используют смесь ДОТ и изопропилового спирта в соотношении 2:1 с целью уменьшения количества образующегося продукта разложения ДОТ – сульфата натрия. В смеситель (поз.1) поступают также рециркулируемые мономеры.

Приготовленная реакционная смесь передается в аппарат полимеризации – реактор (поз.4). Реактор представляет собой цилиндрическую емкость с трехлопастной мешалкой. Реакционная смесь поступает в нижнюю часть реактора и заполняет весь его объем, получаемый прядильный раствор отбирается из верхней части реактора. Из реактора (поз.4) прядильный раствор ПАН, содержащий 30 – 50% не вступивших в реакцию полимеризации мономеров, проходит в аппарат отгонки мономеров – демономеризатор (поз.5), где из тонкого слоя прядильного раствора, стекающего по стенкам аппарата и тарелкам, в условиях вакуума удаляются не вступившие в реакцию мономеры. Удаленные мономеры проходят сепаратор-конденсатор мономеров (поз.6) и возвращаются в технологический цикл (поз.1) в виде рециркулируемых мономеров. А демономеризованный прядильный раствор от нескольких реакторов поступает в бак меланжирования (усреднения) (поз.7) и затем в аппарат удаления пузырьков воздуха и азота (продукта разложения порофора) – деаэратор (поз.8), работающий по тому же принципу, что и демономеризатор [7]. Деаэрированный прядильный раствор ПАН с целью завершения его подготовки к формованию фильтруется на рамных фильтр-прессах и передается в прядильно-отделочный цех на формование.

Рис.1. Принципиальная технологическая схема получения прядильного раствора в производстве волокна нитрон:

1- смеситель реагентов; 2 – выравниватель температур; 3 - дозирующая установка; 4 – реактор; 5 – демономеризатор; 6 – сепаратор-конденсатор; 7 – бак меланжирования; 8 – деаэратор; 9 – фильтр-пресс

1.3. Изменение свойств акрилонитрильных волокон при замене итаконовой кислоты в сополимере

Для получения ПАНВиН используют различные сополимеры. В отечественной технологии производства волокна нитрон получил применение тройной сополимер, в состав входят акрилонитрил, метилакрилат и итаконовая кислота.

Учитывая то, что итаконовую кислоту получают из пищевого продукта – лимонной кислоты, проводятся работы по замене итаконовой на другие сополимеры, введение которых улучшало бы накрашиваемость волокна нитрон. Так, например, рассматривалась возможность использования для этих целей металлилсульфоната, 2-акриламид-2-метилпропансульфоновой кислоты [6]. Однако из-за сложности обеспечения чистоты получаемого прядильного раствора, изменения условий полимеризации эти сополимеры не получили практического промышленного применения [4].

Ташкентскими исследователями еще в 1990 г. установлена принципиальная возможность замены итаконовой кислоты на акриловую (АК) [7].

В России итаконовую кислоту не производят, и поэтому ее замена на более дешевый и недефицитный продукт чрезвычайно важна. Для решения технологических задач необходимы глубокие исследования вопросов влияния АК на процесс полимеризации, реологические свойства растворов, равномерность и интенсивность крашения катионными красителями.

Процесс полимеризации осуществлялся в лабораторных условиях с моделированием производственного режима (температура - 70°С, рН = 5) и сохранением некоторых компонентов состава - порофора в качестве инициатора полимеризации, диоксида тиомочевины - в качестве регулятора молекулярной массы и роданида натрия - в качестве растворителя.

При исследованиях изменяли продолжительность процесса полимеризации (12, 45 и 75 мин) и состав сополимера - АН:МА:АК (93,5:5,2:1,31; 92,3:5,1:2,6; 89,8:5,0:5,2 %). Образцы получали в виде пленок путем растворения сополимера в диметилформамиде с последующим отливом.

Анализ результатов показал, что оптимальной является продолжительность полимеризации 75 мин. За этот период, при содержании в сополимере 1,3% ИК, выход полимера составлял 87%. Наличие в сополимере такого же количества АК приводит к увеличению выхода полимера до 91,3%. С увеличением содержания АК в 2 и 4 раза отмечен снижение выхода полимера.

От состава сополимера зависят и его реологические свойства. Замена ИК на такое же количество АК приводит к некоторому снижению вязкости, но с увеличением количества АК вязкость возрастает, а при 4-кратном увеличении АК - возрастает значительно, затрудняя формование волокна.

При изучении свойств сформованных пленок установлено, что их линейная плотность практически не зависит от состава сополимера и соотношения компонентов в нем. По показателям механических свойств образцы на основе сополимеров с АК превосходят промышленный образец, причем их свойства значительно зависят от содержания АК в сополимере. Большей разрывной нагрузкой и удлинением обладают образцы, содержащие 2,6 % АК.