Эпитаксиальный рост Ge на поверхности Si(100)

Вакуумная система состоит из механического, адсорбционного, сублимационного и магниторазрядного насосов, обеспечивая предельное остаточное давление в модулях 1*10-8 Па.

Манипулятор с нагревателем предназначен для захвата подложки и ориентировки ее относительно молекулярных пучков и аналитических приборов, а также для нагрева и вращения подложки во время эпитаксии. Нагрев подложки осуществляется тепловым излучением нагревателя, который окружен системой многослойных, экранов для уменьшения излучения на стенки камеры. Максимальная температура нагрева подложек 11000С.

Блок испарителей является одним из основных узлов технологических модулей и предназначен для получения молекулярных пучков. Блок включает в себя два электронно-лучевые испарители (ЭЛИ) Ge и Si, две молекулярных ячейки Кнудсена Sb и B2O3 и криопанель. ЭЛИ позволяет получать молекулярные потоки веществ, имеющих высокую температуру испарения или требующих испарения из автотиглей из-за большой химической активности. Ячейки Кнудсена создают молекулярный поток за счет нагрева тигля с испаряемым веществом. Конструкция ячеек позволяет получать температуры на тигле испарителя в диапазоне 0-1300 С, с точностью поддержания температуры 0.5 С.

Электронно-лучевой испаритель

Из-за большой химической активности кремния и германия, для получения пленок с минимальным количеством ненужных примесей встает необходимость использования "автотигей" (расплав испаряемого вещества не контактирует с другими материалами) для получения чистых атомных пучков этих материалов. Использование электронно-лучевого испарителя решает эту проблему.

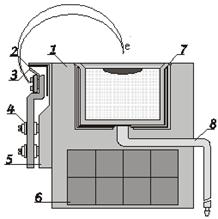

Основные части ЭЛИ включают в себя катод, фокусирующий электрод, ускоряющий электрод и мишень - испаряемый материал (см. рис.6). Поворот и фокусировка электронного пучка в центр мишени производится постоянным магнитным полем самарий-кобальтовых магнитов, укрепленных под корпусом испарителя. Кристаллическая мишень (кремниевая или германиевая) размещена в тигле с водоохлаждаемым корпусом. Поток электронов разогревает центральную часть кристалла до плавления.

Рисунок 6. 1 – Корпус; 2 – Фокусирующий электрод; 3 – Катод; 4 – Изолятор; 5 – Основание катодного узла; 6 –Магниты; 7 – Тигель; 8 – Трубка охлаждения.

Применение магнитного поля для фокусировки электронного пучка позволяет сделать катодный узел невидимым из места расположения подложек. Тем самым устраняется опасность прямого попадания продуктов ионного распыления на подложку и эпитаксиальную пленку.

Скорость осаждения можно изменять меняя величину "озера" расплавленного материала, т.е. управляя мощностью электронной бомбардировки. Для предотвращения загрязнения испаряемого материала это "озеро" не должно выходить за границу кристалла, т.е. сам кристалл является тиглем и, таким образом, реализуется режим "автотигля". Управление мощностью осуществляется изменением тока эмиссии при неизменном ускоряющем напряжении.

При длительной работе ЭЛИ в центре материала, загруженного в тигель, образуется кратер, что может привести к уменьшению скорости испарения и изменению углового распределения потока испаряемого материала. Это приводит к увеличению неравномерности толщины пленки по радиусу подложки. Для выравнивания профиля загруженного материала место расплава временно смещают в разные стороны от центра тигля, оплавляя края кратера и таким образом перемещая испаряемый материал к центру тигля. Смещение места расплава производят изменением ускоряющего напряжения и внешними магнитами, размещенными на стенке вакуумной камеры.

Дифрактометр быстрых электронов

Дифрактометр быстрых электронов предназначен для наблюдения структуры тонких пленок в процессе их нанесения методом МЛЭ, а так же для наблюдения структуры поверхности подложек в процессе предэпитаксиальной подготовки.

Действие дифрактометра основано на формировании дифракционной картины в результате отражения от поверхности исследуемого вещества. Электронный луч, сформированный электронной пушкой и магнитной линзой, попадает на образец и, упруго рассееваясь от него, попадает на люминесцентный экран. Ускоряющее напряжение – 20кВ.

Кварцевый измеритель толщины

Использование кварцевого измерителя толщины позволяет независимо от ДБЭ измерять толщину напыляемой пленки. Физический принцип прибора основан на измерении изменения периода собственных колебаний кварцевой пластинки (резонатора).

Измерительный резонатор, помещенный в вакуумный объем напылительной установки, определяет период колебаний выносного генератора. Собственный период колебаний измерительного резонатора прямо зависит от толщины пленки, осаженной на него. Сравнивая период колебаний выносного генератора с эталонным, можно определить толщину выросшей пленки.

В данной работе использовался цифровой прибор УУП-1 предназначенный для контроля толщины и скорости роста пленок алюминия, поэтому частота внутреннего генератора подобрана так, чтобы изменение показаний прибора на единицу соответствовало толщине пленки алюминия в один ангстрем.

Градуировка прибора для измерения толщин пленок кремния и германия производилась при достаточно низких температурах эпитаксии в условиях двумерно-островкового роста, когда за один период осцилляции вырастает пленка монослойной толщины.

Подготовка образцов

Предэпитаксиальная очистка поверхности кремния является стандартной процедурой, которой пользуются большинство групп занимающихся эпитаксией на кремнии и проводится в три этапа:

1) Химическая очистка:

С термически окисленных (на толщину около 1 мкм) пластин кремния, удаляется оксидный слой SiO2 плавиковой кислотой (HF). Затем пластина равномерно окисляется раствором H2O2+NH4OH+H2O. После такой химической обработки, на поверхности остается тонкий (несколько монослоев) и чистый от примесей слой оксида кремния SiO2. После чего производится тщательная промывка в деионизованой воде и сушка в парах ацетона.

2) Удаление оксида кремния:

Температура подложки устанавливается порядка 800°C. Подпыление поверхности пластины небольшим потоком кремния, восстанавливает двуокись кремния до моноокиси, которая при данной температуре десорбирует с поверхности. Поток кремния в процессе очистки составляет ~5x1013 ат/см2сек. При этом ведется наблюдение дифракционной картины поверхности подложки. При нормальном ходе процесса очистки, по истечении около двух минут начинает исчезать диффузный фон, и увеличивается яркость основных рефлексов. Завершение процесса очистки отличается появлением сверхструктурных рефлексов 7x7 для Si(111) и 2x1 дляSi(100).

3) Рост буферного слоя:

Для сглаживания макронеровностей оставшихся после шлифовки и предыдущих этапов обработки поверхности выращивается буферный слой кремния толщиной порядка 100нм. Температура поверхности устанавливается 700°C, рост осуществляется в течении пяти - десяти минут со скоростью осаждения 1015 ат/см2сек.