Завод по производству керамического кирпичаРефераты >> Технология >> Завод по производству керамического кирпича

Рис. 3.5.3 Диаграмма С.П. Нечипоренко.

С той же целью используют критерии, характеризующие соотношения между различными видами деформации: суммарный модуль деформации Em=E1Е2/(Е1+Е2); эластичность λ=E1/(E1+E2); период релаксации θ=η0*/(E1+E2); пластичность по Воларовичу Пл=РК1/η0*.

Другим показателем формовочных свойств масс является соотношение между внешним и внутренним трением. Считают, что формование возможно, если внутреннее трение массы (когезия) больше, чем трение о формующий орган машины (аутогезия). Для оценки формовочных свойств используют коэффициенты внутреннего трения и сцепления массы. Из уравнения Кулона-Мора (3.37) следует, что сопротивлением массы σПР сдвигу а определяется коэффициентом внутреннего трения f, сцеплением С и действующим сжимающим напряжением σ:

σПР= σf + С. (3.5.2)

Основные свойства пластичной формовочной массы зависят от минерального состава, формы и размеров частиц твердой фазы, вида и количества временной технологической связки, интенсивности образования гидратных слоев на поверхностях частиц. С увеличением содержания жидкой фазы коэффициент внутреннего трения растет, проходя через максимум. Другие показатели уменьшаются монотонно, но с разной интенсивностью. Это позволяет для каждой массы выбрать оптимальное значение формовочной влажности. Лучшие формовочные свойства имеет масса с максимально развитыми слоями физически связанной воды при минимальном содержании свободной воды в системе.

Возрастание дисперсности твердой фазы увеличивает количество контактов между частицами в единице объема и прочность. Одновременно растут оптимальная формовочная влажность, предел текучести, вязкость, модули деформации, коэффициент внутреннего трения и связность массы, повышается пластичность.

Чрезмерное повышение дисперсности увеличивает усадки в сушке и обжиге, поэтому оптимальный зерновой состав должен обеспечивать создание каркаса из сравнительно крупных зерен для повышения предела текучести и уменьшения усадок. Введение электролитов снижает формовочную влажность.

Пластическое формование осуществляют тремя способами:

выдавливанием, допрессовкой и раскаткой. Во всех случаях механические напряжения не превышают 1—30 МПа, масса содержит 30—60% жидкости по объему. Заготовка сохраняет форму благодаря наличию предела текучести.

Важнейшей задачей при пластическом формовании является подбор оптимальной формовочной влажности. Для оценки формовочной влажности WФ по П.А. Ребиндеру используют зависимость пластической прочности структуры Рm, от влажности Wабc (рис. 3.5.4).

Рис. 3.5.4 Влияние влажности на основные параметры пластичной массы: f – коэффициент внутреннего трения; Е1 и Е2 – модули быстрой и замедленной обратимой деформации; С – сцепление; η – вязкость.

Пластической прочностью называют механическое напряжение, которое способна выдерживать масса без нарушения сплошности. Считают, что формовочной влажности соответствует точка перехода зависимости Рm - влажность от прямолинейного участка. В заводской практике формования на вакуумных прессах ведут обычно при влажности на 1—3% меньше.

Чем сложнее форма изделия, тем при более высокой влажности проводят формование. Для его облегчения иногда в массы добавляют высокопластичные монтмориллонитовые глины.

Выдавливание является окончательной операцией формования изделий грубой строительной керамики (кирпич, канализационные трубы) и промежуточным этапом переработки пластичной тонкокерамической массы перед раскаткой и допрессовкой. Выдавливание может быть горизонтальным и вертикальным. Его осуществляют на шнековых вакуумных прессах, реже используют поршневые прессы. В шнековом прессе при движении массы возникает сложное объемно-напряженное состояние. Лопасти шнека сообщают массе поступательное и вращательное движение, а стенки корпуса пресса замедляют перемещение массы в прилегающим к ним слоям. По мере продвижения массы к головке пресса ее вращение замедляется, но периферийные слои движутся с большей скоростью. Окончательно уплотняет массу последний виток шнека. Он выжимает массу из цилиндра в головку пресса с различными по сечению скоростями, сообщая ей частичное вращение.

|  |

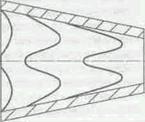

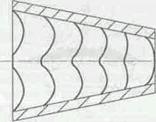

Рис. 3.5.5 Распределение скоростей течения пластической (а) и тощей (б) масс в головке шнекового пресса.

Шнековые (ленточные) вакуумные прессы имеют высокую производительность и являются агрегатами непрерывного действия, однако требуют «мягких» масс. В заготовке могут возникать дефекты, связанные с неравномерным движением массы.

Под действием бокового давления линейная скорость массы у стенки меньше, а окружная выше, чем в центре. В массе образуются два параболоидальных потока, скорости которых в мундштуке постепенно выравниваются. Более пластичные массы характеризуются большим градиентом скоростей по сравнению с жесткими (рис. 3.5.5). Для снижения неравномерности течения используют шнеки с переменным шагом винта и двухзаходной выпорной лопастью. Крупнозернистые включения снижают склонность массы к расслаиванию.

Выдавливание сопровождается образованием анизотропной структуры масс, так как пластинчатые частицы глины ориентируются своей тонкой гранью в направлении максимальной скорости течения. Анизотропия проявляется в неравномерной усадке и различной прочности образцов в разных направлениях.

При неблагоприятных условиях возможно появление дефектов. S-образные трещины образуются при нарушении сплошности массы из-за разной продольной и окружной скорости ее течения. Уменьшение скорости течения в углах или на поверхности кернов для слабосвязанных масс приводит к образованию «драконова зуба» и «малых надрезов».

Дефекты устраняют подбором размеров головки пресса и мундштука (отношение длины к диаметру должно быть не менее 4, увеличиваясь для сильно пластичных и жестких масс), конусности мундштука, смазкой головки и мундштука. Эффективно применение вибрирующих головок или вставок и ультразвуковое разжижение масс.

Сушка.

Процесс сушки керамических изделий представляет собой превращение содержащейся в них воды из жидкого состояния в парообразное и последующее удаление ее в окружающую среду. При этом необходимым условием сушки является наличие внешнего источника тепла, нагревающего изделия. Наиболее ответственной является сушка высоковлажного полуфабриката изделий хозяйственной и строительной керамики, изготовленного пластическим формованием.

Находящаяся в керамических массах и изделиях вода делится на физическую и химически связанную.

Физической называется та часть воды материала, которая не входит ни в какие соединения с ним. Физическая вода находится в изделии в жидком или парообразном состоянии и может быть удалена полностью при нагреве материала до 100—110°С. При этом керамическая масса становится непластичной, но с добавлением воды пластические свойства массы восстанавливаются.