Исследование горячеломкости литейных сплавов на основе систем Al-Si, Al-Cu, Al-Si-CuРефераты >> Металлургия >> Исследование горячеломкости литейных сплавов на основе систем Al-Si, Al-Cu, Al-Si-Cu

Рис.13 Изменение горячеломкости сплавов системы Al - Cu

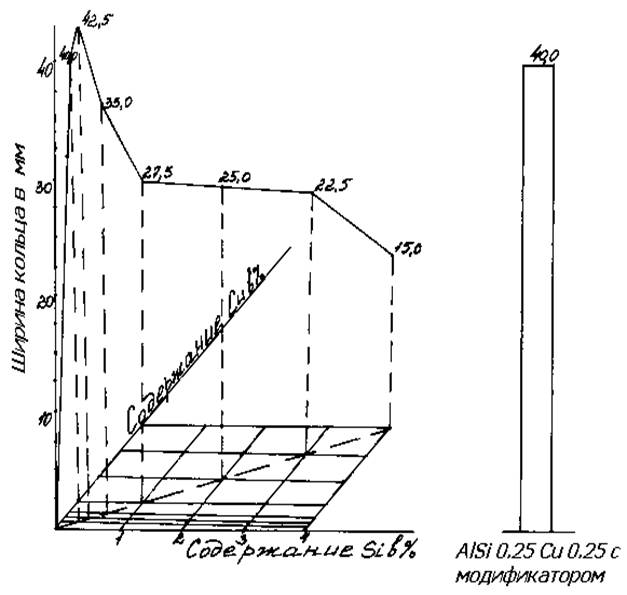

Рис.14 Изменение горячеломкости в сплавах системы Al – Si – Cu

развитие и вызывает максимальные напряжения. У исследуемых сплавов максимальной горячеломкостью обладают сплавы следующих составов:

Al – Si 0.25, Al – Cu 0.5, Al – Si 0.25 – Cu 0.25. Величина горячеломкости этих сплавов различается незначительно и находится в пределах 37.5 – 42.5 мм по показаниям используемой кольцевой технологической пробы.

Модифицирование наиболее горячеломких сплавов титаном и цирконием либо не оказывает, либо оказывает незначительное влияние на снижение горячеломкости этих сплавов. Некоторое снижение горячеломкости (сплав тройной системы) можно объяснить тем, что при измельчении зёрен увеличивается количество стыков между ними, а это в свою очередь увеличивает прочность их связи. Кроме того, соединение зёрен между собой происходит при большем количестве твёрдой фазы, следовательно, линейная усадка получает более позднее развитие и к концу кристаллизации достигает меньшей величины, чем у немодифицированного сплава. Тем не менее, эти два фактора, очевидно, не способны в значительной мере компенсировать возникающие высокие по своему значению усадочные напряжения при кристаллизации этих сплавов.

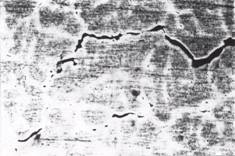

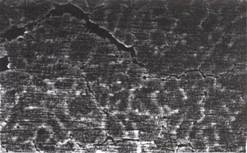

Изучение микроструктуры показало, что характер возникновения и развития горячих трещин всех исследуемых сплавов примерно одинаков, особенно при малых концентрациях легирующих элементов. Горячие трещины развиваются по прослойкам эвтектической составляющей сплава, располагающимся по границам зёрен. При высоком содержании легирующих элементов микроструктура отличается количеством и формой распределения эвтектики. В качестве примера на рисунке 15 приведена микроструктура сплавов системы Al – Si – Cu в местах образования и развития горячих трещин. На рисунке 15 а и 15 б представлена микроструктура сплава Al – Si 0.25 – Cu 0.25 соответственно немодифицированного (а) и модифицированного (б). Структура этих сплавов характеризуется незначительным содержанием легкоплавкой составляющей. Модифицированный сплав имеет более мелкое зерно и более тонкое распределение эвтектики по границам зёрен. Такое распределение эвтектики при небольшом её количестве не может благоприятно сказаться на горячеломкости и является основной причиной незначительного действия модифицирования на снижение горячеломкости. Дальнейшее увеличение содержания кремния и меди в сплаве до 1% не приводит к существенному изменению структуры (рисунки 15 в и 15 г). Однако следует отметить, что с дальнейшим увеличением содержания кремния и меди в сплаве появляется всё больше эвтектической составляющей. Увеличение количества жидкой фазы к концу кристаллизации приводит к затруднённой усадке, что в свою очередь приводит к увеличению пластичности сплава в этом интервале кристаллизации. К тому же, создаются благоприятные условия для залечивания трещин эвтектической жидкостью. На рисунках 15 д и 15 е видны участки частично залеченных трещин, а на рисунке 15 ж - полностью залеченная крупная горячая трещина.

|  |

|  | ||

в) г)

д) е)

д) е)

ж)

Рис.15 Микроструктура сплавов системы Al – Si – Cu c горячими трещинами: а) Si – 0.25, Cu – 0.25;б) Si – 0.25, Cu – 0.25 с модификатором; в) Si – 0.5, Cu – 0.5;г) Si – 1.0, Cu – 1.0; д) Si – 2.0, Cu – 2.0;е) Si – 3.0, Cu – 3.0; ж) Si – 4.0, Cu – 4.0

2.3. МЕТОДИКА ПРОВЕДЕНИЯ ДИФФЕРЕНЦИАЛЬНОГО ТЕРМИЧЕСКОГО АНАЛИЗА ИССЛЕДУЕМЫХ СПЛАВОВ

Для подтверждения данных, полученных методом исследования опытных сплавов по кольцевой пробе, был использован метод дифференциального термического анализа, который позволяет проанализировать изменение темпа кристаллизации сплавов и связать его с изменением состава сплавов.

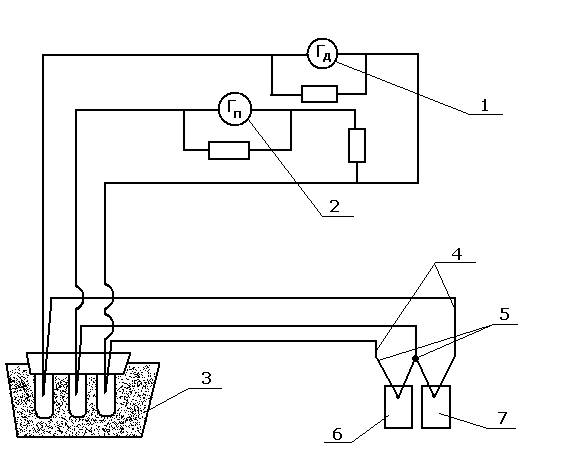

Установка для дифференциального термического анализа (Д Т А) ( рисунок 16) состоит из нагревательной электрической печи с тепловым экраном, обеспечивающим идентичность помещённого в нём образца и эталона. Горячие спаи простой и дифференциальной термопар крепились на образце с помощью прижимного устройства, которое обеспечивало хороший контакт на протяжении всего интервала кристаллизации. Сигнал от термопар поступал на зеркальные гальванометры типа М17. Отклонение зеркальца фиксировалось по записи на фотобумаге светового зайчика. Основное преимущество данной системы – её малая инерционность. Использовались термопары группы ХА, диаметр 0.5 мм, холодные спаи которых были термостатированы в сосуде Дьюара с тающим льдом. Полная идентичность горячих спаев обеспечивалась их изготовлением по общему срезу. Особенностью данной методики ДТА является регулировка чувствительности гальванометров, которая обеспечивала очерчивание дифференциальной кривой единой площади (рисунок 17). Это позволило оценить теплоту плавления образца:

Qпл. = Sni=1 Si

и определить температурную зависимость относительной теплоты к моменту достижения температуры:

ti= DQ/Qпл.= Si1 Si/Sn1 Si ×100%

В качестве эталона использовалась электролитическая медь, не испытывающая фазовых превращений в диапазоне исследуемых температур. Масса эталона (mэт.) рассчитывалась из условия равенства теплосодержащего эталона и образца:

mэт. = mобр. × Cобр. /Cэт.

где mобр. – масса образца исследуемого сплава, Собр. и Сэт. – удельная теплоёмкость образца и эталона.

Расчёт относительной теплоты (DQ/Qпл.) и темпа плавления m (DQ/Dti) вёлся по площадям дифференциальной кривой термограммы, которые были