Исследование горячеломкости литейных сплавов на основе систем Al-Si, Al-Cu, Al-Si-CuРефераты >> Металлургия >> Исследование горячеломкости литейных сплавов на основе систем Al-Si, Al-Cu, Al-Si-Cu

ГЛАВА 1. ОБЗОР ЛИТЕРАТУРЫ

1.1. ВЛИЯНИЕ СОСТАВА И СТРУКТУРЫ НА ГОРЯЧЕЛОМКОСТЬ ПРИ ЛИТЬЕ СПЛАВОВ

1.1.1. Влияние формы и размеров зерен на горячеломкость

Измельчение зерна – это один из хорошо известных способов устранения брака по горячим трещинам в слитках, фасонных отливках и сварных швах. Уменьшение размеров зёрен и особенно переход от столбчатой структуры к равноосной в литом сплаве, во-первых, сужают температурный интервал хрупкости и повышают относительное удлинение в нём, а, во-вторых, снижают температуру начала линейной усадки в эффективном интервале кристаллизации. Повышение относительного удлинения и уменьшение линейной усадки при измельчении зерна действуют в одном направлении: оба эти фактора, усиливая друг друга, увеличивают запас пластичности сплава в твёрдо-жидком состоянии и тем самым снижают горячеломкость.

Влияние формы и размеров зерна на горячеломкость в чистом виде не всегда можно выявить, так как одновременно с их изменением под воздействием тех или иных факторов может измениться и микростроение границ зёрен, а также интервал кристаллизации, темп кристаллизации и газосодержание.

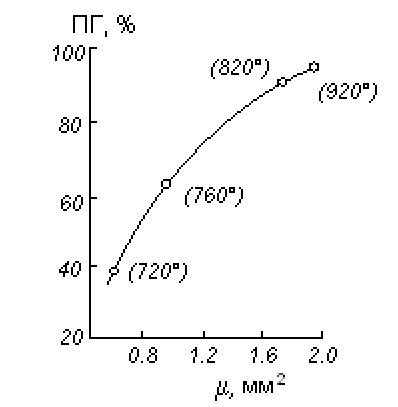

Наиболее просто выявление формы и размеров зёрен на горячеломкость выявляется при изменении перегрева расплава. С увеличением перегрева расплава зерно укрупняется и равноосная структура стремится перейти в столбчатую, в результате чего запас пластичности в твёрдо-жидком состоянии снижается, а горячеломкость возрастает (рисунок 1).

Увеличение продолжительности выстаивания расплава также может привести к значительному укрупнению зерна и усилению горячеломкости. Увеличение продолжительности выстаивания в электропечи с 20 минут до 10 часов укрупнило зерно и привело к появлению трещин в слитке полунепрерывного литья из сплава АК6. Испытания на разрыв образцов, вырезанных из слитков, выявили сильное снижение удлинения в твёрдо-

Рис.1 Зависимость показателя горячеломкости (ПГ) сплава алюминия с 4% Cu от размера зерна ( m ) при разном перегреве расплава.

жидком состоянии и расширения интервала хрупкости при выстаивании расплава. Усиление горячеломкости при увеличении продолжительности выстаивания расплава иногда связывают с повышением газосодержания. Но, во-первых, опыты показывают, что в зависимости от природы сплава, его исходного газосодержания и атмосферы печи выстаивание может не только повысить, но и повысить газосодержание. Именно это наблюдалось в только что упомянутом примере со сплавом АК6. Опыты проводились в цеховых условиях. Шихта состояла из отходов прессового цеха, загрязнённых маслом, и свежерасплавленный металл имел повышенное газосодержание. Десятичасовое выстаивание расплава понизило содержание водорода с 0.30 до 0.19 см3 /100 г, увеличило плотность слитков с 2.786 до 2.797 и уменьшило среднюю толщину границ зёрен на поверхности проб, отлитых на зеркальную плиту, с 6.8 до 4.6 мкм. Во-вторых, если газосодержание и повышается, то горячеломкость должна падать, а не расти. Так как обычно горячеломкость при увеличении продолжительности выстаивания возрастает, то это означает, что или выстаивание понижает газосодержание, или же выстаивание повышает газосодержание, но благоприятное влияние этого фактора на горячеломкость перекрывается отрицательным действием укрупнения структуры.

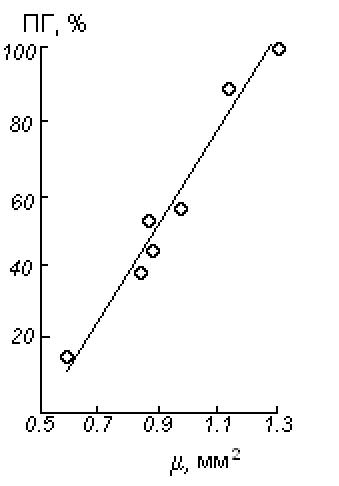

Из-за неизбежных колебаний температуры расплава, разного содержания примесей и неконтролируемых включений и по другим причинам в разных плавках одного сплава получается различная структура. Горячеломкость многих сплавов чутко реагирует на колебания размера зерна, получаемые в разных плавках (рисунок 2).

Получение мелкозернистой структуры для снижения горячеломкости часто достигается модифицированием сплава малыми добавками, например введением титана в алюминиевые сплавы. Следует заметить также, что введение модификатора может не только измельчить зерно, но и изменить количество и характер распределения жидкой фазы по границам зёрен, а последний фактор иногда оказывает решающее и не обязательно благоприятное влияние на горячеломкость.

Снижение горячеломкости при вибрации в период кристаллизации частично происходит благодаря измельчению зерна, однако удельный вес этого фактора трудно установить, так как вибрация одновременно усиливает залечивание трещин.

На размер зерна, как известно, сильное влияние оказывают примеси и легирующие элементы. Отливки из чистых металлов обычно имеют столбчатую структуру, а при повышении содержания примесей и легирующих элементов зерно чаще всего измельчается. Но при этом, как правило, сильно изменяется структура границ зерен, и роль размера зерна становится второстепенной.

Получение устойчивой мелкозернистой структуры путём снижения температуры расплава, ограничения продолжительности его выстаивания и введения модификаторов является весьма простым и хорошо

Рис.2 Зависимость показателя горячеломкости (ПГ) сплава меди с 3% Sn и 0.5% Fe от размера зерна (m ), полученного в разных плавках.

зарекомендовавшим себя на практике способом снижения горячеломкости. Однако следует заметить, что измельчение зерна не всегда помогает устранить брак по кристаллизационным трещинам в производственных условиях. Так, например, при полунепрерывном литье слитков благоприятное действие измельчения зерна проявляется преимущественно на алюминиевых сплавах со средней и низкой горячеломкостью.

1.1.2. Влияние газосодержания сплавов на горячеломкость

Имеющийся производственный опыт не позволяет сделать строгих выводов о влиянии газосодержания расплава на горячеломкость, так как в цеховых условиях при фасонном и заготовительном литье цветных сплавов контроль газосодержания обычно не производят. Кроме того, одновременно с изменением содержания газа могут изменяться другие факторы, влияющие на горячеломкость и не всегда учитываемые. Представления металлургов о влиянии газосодержания на горячеломкость чаще основываются не на систематических исследованиях, а на традиционном отношении к газу как к вредному компоненту в сплаве. Это является одной из причин распространённого убеждения, что газ, попадающий в расплав, усиливает горячеломкость. Вместе с тем отдельные исследования говорят об обратном.

Исследования проводили на алюминиевых сплавах марок B95, Д16 и АМц, техническом алюминии марки А00 и двойных сплавах алюминия с медью и кремнием. Газосодержание расплава определяли приближённо, по методу Дардела, основанному на регистрации остаточного давления, при котором в вакуумной установке на поверхности жидкой пробы под лупой при увеличении в 5 раз появляется первый газовый пузырёк. Можно считать что из алюминиевого под вакуумом выделялся только водород, содержание которого определяли по номограмме.

Сразу же, после измерения газосодержания, из свежерасплавленного металла под температурой 720-740° отбирали мерную порцию для определения горячеломкости по кольцевой пробе. Диаметр стального стержня кокиля подбирали для каждого сплава так, чтобы можно было установить, в каком направлении изменяется горячеломкость при введении газа в расплав. Затем из исходного металла отбирали порцию расплава, которую обрабатывали водяным паром в отдельном тигле, находящемся в другой печи. Проходя через алюминиевый расплав, водяные пары разлагались, и расплав обогащался водородом. Из обработанного водяным паром расплава отбирались по одной пробе на газосодержание и на горячеломкость. После этого повторно отбирали пробы на газосодержание и на горячеломкость из остатка исходного расплава, не обработанного паром; затем вновь отбирали порцию расплава для обработки паром и т. д. Средние результаты по 10-12 чередующимся пробам из исходного и обработанного паром расплавов представлены в таблице 1. После обработки водяным паром