Оборудование для резки пластинРефераты >> Технология >> Оборудование для резки пластин

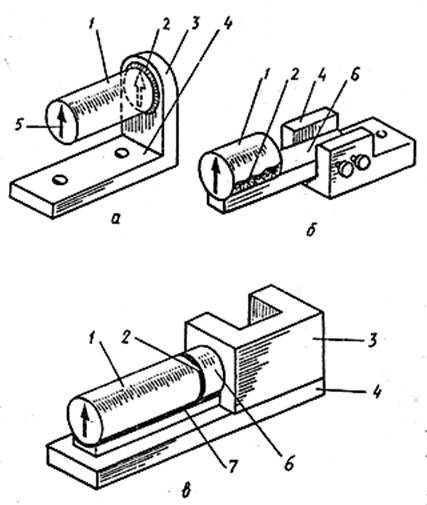

Держатель для ориентированной резки позволяет повернуть оправку со слитком в горизонтальной и вертикальной плоскостях на угол разориентации.

|

Резка кругами ( дисками ).

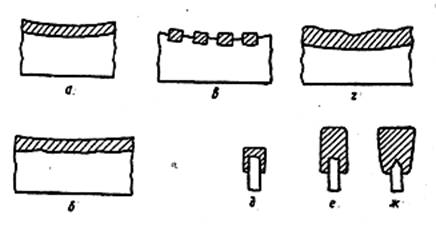

Режущим инструментом являются металлические диски с внутренней или внешней режущей кромкой, армированные искусственными или природными алмазами. Формы режущих кромок представлены на рис.3.

|

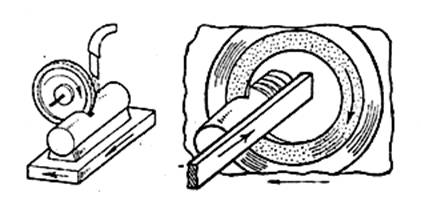

Алмазный диск крепят к патрону ( барабану ), помещая его между кольцами со сферическим поверхностями, скрепляя эти кольца болтами. Для предотвращения возможного разрыва диска при регулировке его натяжения между патроном и кольцами устанавливают прокладки из текстолита. Сравнительные характеристики алмазных кругов с внутренней и внешней режущей кромкой представлены в таблице.

|

Характеристики для сравнения |

Метод резки слитков диском с внешней режущей кромкой |

Метод резки слитков диском с внутренней режущей кромкой |

|

Марка алмаза |

Синтетический: АСВ (АС6),АСК (АС15) |

Синтетический и натуральный: АСВ, АСН |

|

Зернистость |

50/40 – 125/100 |

60/40; 60/40 |

|

Основа диска |

Термообработанная сталь |

Высококачественная хромоникелевая нержавеющая сталь |

|

Диаметр диска |

От 50 до 400 мм |

До 690 мм |

|

Толщина диска |

1/200 диаметра |

(50 – 120) мкм |

|

Способ образования режущего слоя |

Горячее прессование алмаза в металлическую матрицу |

Электрохимическое осаждение металла связки с алмазным порошком |

|

Из таблицы видно, что при резке слитков кругом ( диском ) с наружной режущей кромкой из-за его большой толщины получается большая ширина пропила. Поэтому область применения данного метода ограничена резкой слитков на мерные заготовки. Наибольшее распространение при резке слитков на пластины получил метод с внутренней режущей кромкой. В настоящее время способ резки кругами АКВР применяется для резки слитков диаметром до 152 мм. Алмазный круг АКВР представляет собой тонкое ( 50-120 мкм ) металлическое кольцеобразное полотно, имеющее большой предел прочности при растяжении ( sв³1,0 ¸ 1,7 ГПа ), на внутреннем контуре которого закреплены алмазные зерна, образующие режущую кромку. В качестве материала корпуса используется высококачественная хромоникелевая нержавеющая сталь с присадками молибдена, ванадия или титана.

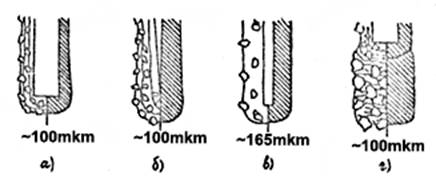

Алмазный слой на кругах АКВР формируется закреплением алмазных зерен электрохимическим осаждением металла. В качестве металла-связки могут применяться никель, кобальт, хром, медь, олово, железо. Учитывая физико-механические свойства разрезаемых полупроводниковых материалов, в каждом конкретном случае следует выбирать металл или сплав матрицы определенной твердости и износостойкости.

Как правило, для оснащения кругов АКВР, предназначенных для резки кремния, используют натуральный или синтетический алмаз высокой прочности с величиной зерна основной фракции 60-80 мкм. Правильный выбор зернистости влияет на производительность и качество поверхности пластин – глубину нарушенного слоя и шероховатость поверхности. Так, при резке кремния увеличение размера зерен алмаза от 60/40 до 125/100 вызывает увеличение глубины нарушенного слоя с 16 мкм до 28 мкм.

Для резки германия и кремния используют алмазные зерна размером 80/63, 60/40, 50/40, для резки полупроводниковых соединений А3В5 – 40/28, 28/20, для резки сапфира и кварца – 125/100, 100/80.

На рис.4 представлены основные типы конструкций режущей кромки кругов АКВР.

|

Перспективными являются круги ( типа г ), у которых на торце рабочей части режущей кромки закреплены алмазы оптимальной зернистости, а на боковых сторонах – в 2-3 раза более мелкие, что обеспечивает снижение шероховатости обработанной поверхности.

Режущая кромка кругов может иметь сплошной или прерывистый алмазоносный слой. Прерывистая режущая кромка позволяет улучшить подвод смазочно-охлаждаемой жидкости ( СОЖ ) и вывод шлама из зоны резания. Этот метод позволяет получить:

Допуск на толщину Dd ( наилучшие показания для слитков диаметром 76 мм: 90%

Пластин - Dd± 10 мкм; 99% - Dd± 25 мкм ).

Прогиб f : 90% пластин с f£ 25 мкм; 100% - с f£ 50 мкм.

Не параллельность Q: 80% пластин с Q£ 10 мкм; 97% с Q£ 20 мкм.