Оборудование для резки пластинРефераты >> Технология >> Оборудование для резки пластин

Проволочная пила представляет собой проволоку толщиной 0,08-0,15 мм. Резка может осуществляться набором проволочных пил, как показано на рис.13. В процессе резки на слиток подается абразивная суспензия, которая и осуществляет резку. Более высокую производительность обеспечивает проволока, на которую гальваническим способом нанесен алмазосодержащий слой с размерами зерна (1-20) мкм. Однако сложность обеспечения однородных механических и геометрических характеристик на значительной длине такого инструмента препятствует его широкому применению.

Проволочная пила позволяет выполнять одновременно разрезку слитка на большое количество пластин, при этом за счет наименее возможной из всех существующих инструментов толщины отрезаемых пластин и ширина пропила достигается большая экономия обрабатываемых материалов. Но основное достоинство проволочной резки заключается в том, что этот метод позволяет получить обработанные детали с минимальными нарушениями структуры кристалла ввиду малых термодинамических напряжений, возникающих в зоне контакта инструмента с обрабатываемой деталью. При обработке хрупких материалов усилие составляет всего 0,15-2,00 Н. Однако этому методу присущи и ограничения, которые не позволяют широко и эффективно использовать проволочный инструмент на операции резки крупных кристаллов кремния на пластины. К ним в первую очередь относится очень малая устойчивость проволоки, причем сопротивляемость проволоки во всех направлениях одинакова, что в значительной степени сказывается на макро профиле обрабатываемых поверхностей. Этот метод малопроизводителен, и стоимость его достаточно велика по сравнению с методом резки с внутренней режущей кромкой. Поэтому рассмотренный способ применяется лишь для резки пластин на кристаллы, т.е. при резке на небольшую глубину или в лабораторных условиях, где эффективность не играет большой роли.

Процесс резки алмазной ленточной пилой аналогичен процессам резки с помощью диска. Эффективно используют этот инструмент при резке заготовок больших размеров, диаметр которых превышает 150 мм. На ленто резных станках можно выполнять резку кристаллов на мерные заготовки, пластины, делать пропилы пазов и т.д. Большими достоинствами, определяющими перспективность совершенствования и использования этого инструмента, являются возможность направленной обработки по определенным кристаллографическим направлениям, отсутствие ограничений в размерах обрабатываемых деталей, хорошие условия работы алмазного слоя ( так как длина контакта инструмента с деталью в 10-20 раз меньше длины пилы ), что положительно сказывается па стойкости режущей кромки, равномерное ( без ударное ) взаимодействие с обрабатываемым материалом и т.д.

К ленточным пилам предъявляются достаточно высокие требования. Материал корпусов пил должен иметь предел прочности на разрыве не менее 150 Мпа. Высокие физико-химические свойства материала должны сочетаться с достаточной точностью геометрических параметров лент. Так, желобчатость ленты не должна превышать 0,05% ширины, ребровая кривизна – не более 0,1 мм на 1 м длины пилы, а разнотолщность в одном поперечном сечении не должна превышать 5 мкм.

Для эффективности процесса разрезки большое значение имеет правильный выбор толщины и ширины ленты по отношению к размеру разрезаемого материала и параметрам процесса. Наиболее часто используются пилы с толщиной корпуса 0,1-0,3 мм и шириной 20-70 мм. Режущая кромка пилы может быть сплошной либо прерывистой сегментной. В ленточных пилах на гальванической ( никель или никель-кобальт ) связке находят применение как природные, так и синтетические алмазы, обладающие наиболее низкими электропроводными и магнитными свойствами. Интервал зернистостей применяемых алмазов лежит в пределах от 60/40 до 125/100. Для обработки особо прочных материалов алмазоносный слой может быть получен методом порошковой металлургии. С помощью точных ленточных пил можно выполнять разрезку заготовок диаметром до 300 мм с шириной пропила не более 0,4 мм. Точность резки ( не параллельность ) составляет ±5 мкм, ±20 мкм, ±35 мкм соответственно для диаметров 100, 200, 300 мм, а шероховатость обработанных поверхностей Ra не превышает 1 мкм.

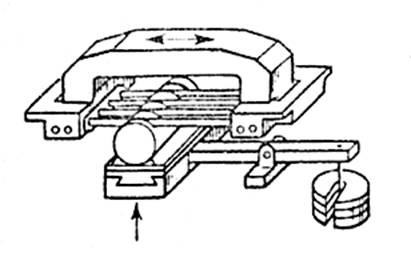

Многолезвийная резка позволяет одновременно разрезать слиток на небольшое количество пластин ( до 250 шт. и более), рис.14.

|

Конструктивно алмазные лезвия практически не отличаются от ленточных пил. Они состоят из стальной ленты-корпуса конечной длины, на котором методом гальваностегии закреплен алмазоносный слой. Обычно используют алмазные порошки марок А, АСВ, АСР зернистостью 50/40 или микро порошки АМ, АСМ зернистостью 60/40, 40/28.

Принципиальным отличием многолезвийной резки от резки бесконечной ленточной пилой ( рис.12) является то, что инструмент совершает возвратно-поступательное колебательное движение. Это не позволяет выполнять процесс резки со скоростями, оптимальными для обработки полупроводников. Максимальная скорость, достигаемая многолезвийным инструментом, приблизительно 1 м/с. Переменное колебательное движение рамы с закрепленным инструментом является источником сильных колебательных процессов всего станка, особенно в случае резки слитков больших размеров при большом количестве лезвий. Ограничивает использование данного способа и то, что очень сложно однозначно задать напряжения во всех лезвиях. Кроме того, практически невозможно достичь равномерно точной установки лезвий на заданную толщину отрезаемых пластин. К тому же преждевременная потеря работоспособности одного из лезвий ведет к снижению производительности и уменьшению выхода годных пластин. Качество резки может снижаться из-за ослабления натяжения отдельных лезвий. Стойкость лезвий при резке полупроводниковых материалов сравнительно небольшая – 40-60 ч.

Указанные недостатки ограничивают применение этого способа при обработке кремния, хотя при обработке оптического стекла, кварца, распиловка лезвиями может обеспечивать хорошие результаты.

Используемая литература:

- А. А. Захаров, В. А. Юзова «Физико-химические основы размерной обработки полупроводников. Механическая обработка». Красноярск. 1997.

- А. Б. Камнев, Б. А. Лапшинов «Механическая обработка полупроводниковых материалов». Москва. 1990.

- И. Г. Блинов, Л. В. Кожитов «Оборудование полупроводникового производства». Москва. 1986.

- П. Н. Масленников, К. А. Лаврентьев, А. Д.Гингис «Оборудование полупроводникового производства». Москва. 1981.